Les plaques de solapament estan dissenyades per separar l'edifici a nivells (sòls). Si les plaques es troben entre els pisos, llavors aquesta és la superposició, si per sobre de l'últim pis, llavors el recobriment. La diferència només es troba en la capacitat de rodament. L'augment dels requisits per a la força i la fiabilitat es presenten a aquestes estructures de construcció, ja que són els principals elements del portador i perceben la càrrega de tota la planta, inclosos els sòls, les particions, els equips, els mobles i les càrregues temporals.

Les plaques de superposicions poden ser:

- Depenent del material: formigó armat, formigó, fusta, metall, combinat;

- des del mètode d'execució de prefabricats o monolítics;

Un o un altre tipus de lloses de sostre s'utilitzen segons la funció de disseny de l'edifici, la càrrega màxima del mètode de superposició i instal·lació. A continuació, analitzarem com fer la superposició amb les seves pròpies mans.

Exemple de calcular la llosa monolítica

Abans de procedir a la fabricació de l'estufa, és recomanable fer-ho càlcul. A continuació, es durà a terme un exemple del càlcul del pla de la superposició intercalada a la desviació.Dades d'origen per al càlcul

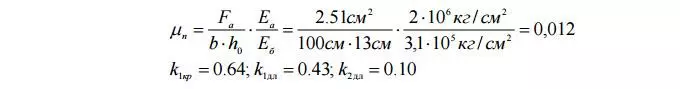

La mida de l'edifici amb superposició monolítica pren la mida de 6x6 m dividida en el centre de les parets interiors (span 3M). El gruix de superposició es durà a terme 160 mm, mentre que l'alçada de treball de la secció de transferència de superposició serà de 13 cm. Classe B20 Formigó (RB = 117 kg / cm2, RBTN = 14,3 kg / cm2, EB = 3.1 * 10 ^ 5 kg / cm2) s'utilitzarà per a la fabricació de la placa. Accessoris d'acer A-500C (RS = 4500 kg / cm2, EA = 2.0 * 10 ^ 6 kg / cm2).

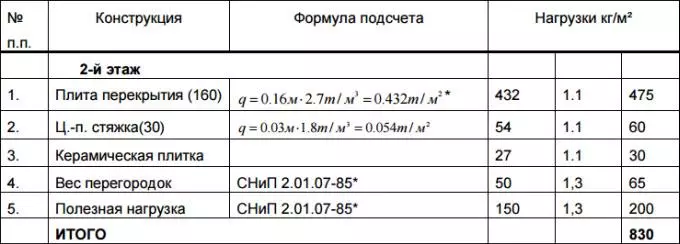

Càrrega superposada

La càrrega superposada consistirà en pes: superposar les lloses (en els nostres casos 160 mm), un ciment de ciment amb un gruix de 30 mm, rajoles ceràmiques, pes normatiu de particions i càrregues útils. Totes les dades es redueixen a la taula següent amb els coeficients.

Càlcul de forjats per deformacions per a la desviació

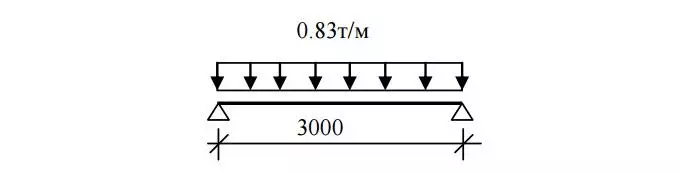

Esquema superposat:

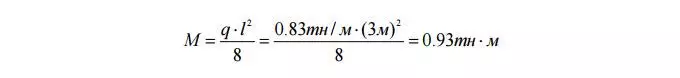

Ara hem de triar la secció transversal del reforç, per això definirem el moment màxim:

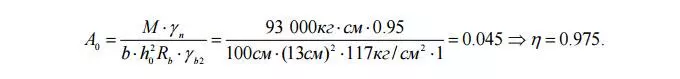

i el coeficient d'AO amb l'amplada de la placa de la placa B = 1 (m):

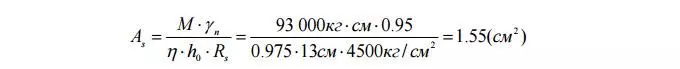

L'àrea requerida de seccions transversals de reforç serà igual a:

Per tant, per al reforç del metre de la primera, es pot aplicar la llosa de sostre amb 5 barres amb un diàmetre de 8 mm en un pas de 200 mm. L'àrea de la secció transversal d'armadura serà as = 2,51cm2.

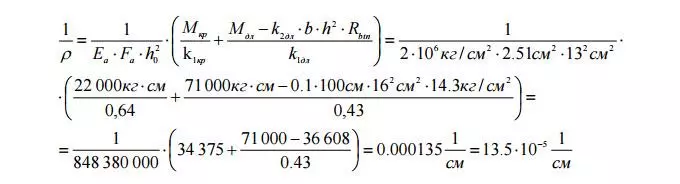

Ens apropem al càlcul de les plaques sobre deformacions per deflexionar. A partir de les dades d'origen, sabem que la càrrega permanent de la superposició és de 0,63T / m² i

La càrrega temporal a la superposició és igual a 0,2 / m².

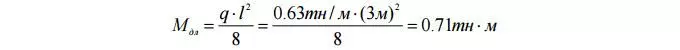

Calculeu el moment màxim de la càrrega a llarg termini:

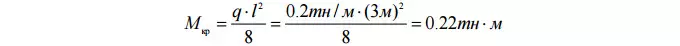

I el moment màxim de la càrrega a curt termini:

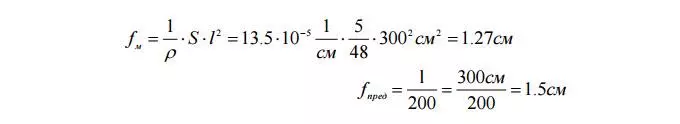

Trobem un coeficient que tingui en compte el tipus de càrrega i l'esquema de càrrega S = 5/48 - per a bigues amb una guia constant de càrrega uniformement distribuïda (Taula 31 "

Segons el disseny de formigó i estructures de formigó armat de formigó pesat "). y '= y = 0 (taula 29 "guia del disseny de formigó i estructures de formigó armat de formigó pesat").

Coeficient per determinar: K1KR; k1l; k2l.

Considerem la curvatura de l'eix amb l'acció simultània de càrregues curtes, llargues i permanents:

Ara queda per determinar la deflexió màxima al mig de l'abast:

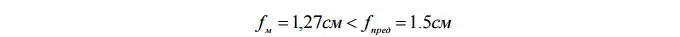

Es realitza la condició, vol dir que hem adoptat el reforç Ø8 A-500C en un pas de 200 mm és cert!

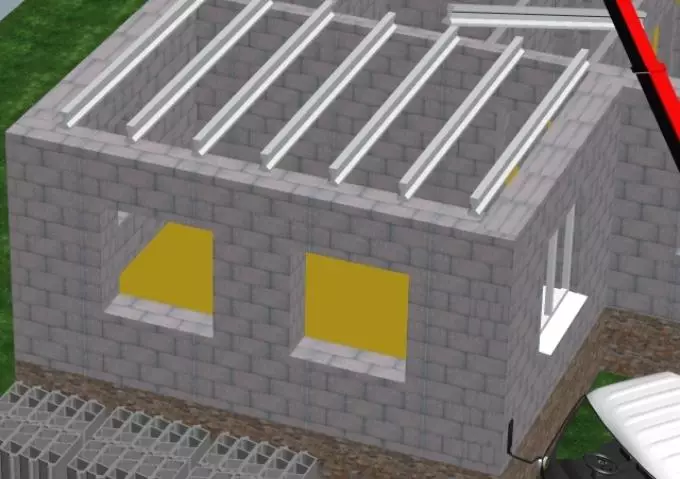

Plaques monolítiques superposades per al garatge

Fins i tot es poden fer estructures de construcció, com ara les lloses amb les seves pròpies mans. Vegem el dispositiu operatiu del garatge. Bloquejarem l'abast amb un llarg 4300 mm, de manera que les plaques es fabriquen 4500 mm. A cada costat, l'estufa es basarà en la paret de maó de 100 mm.Materials per a la fabricació de plaques

Com fer les lloses superposades amb les vostres pròpies mans? Per a la fabricació de l'estufa necessitarem:

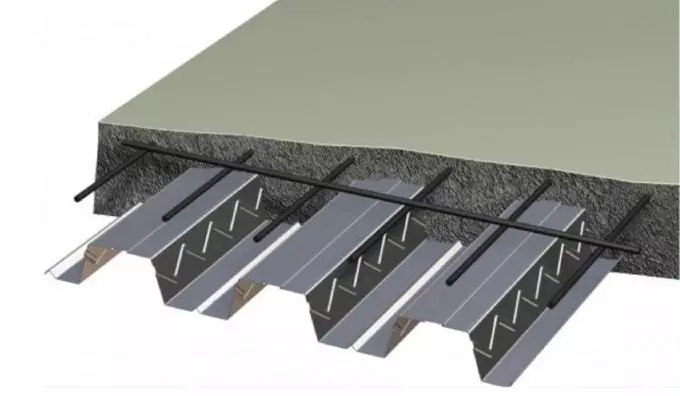

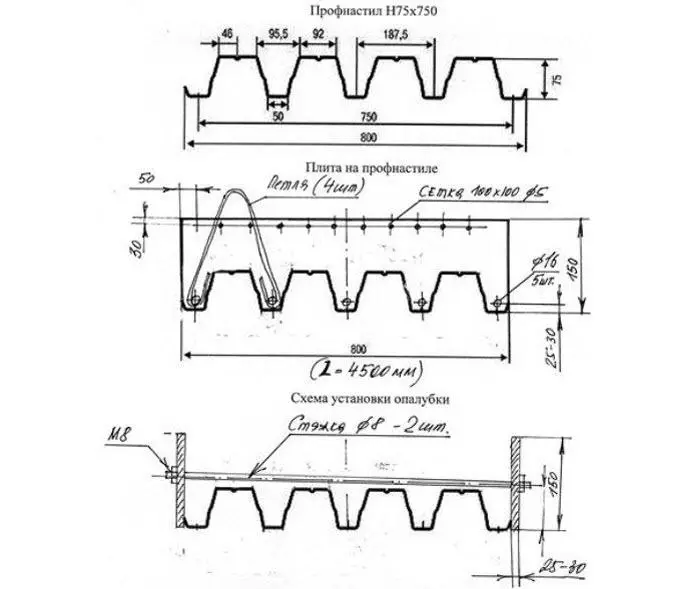

- Paviments professionals H75 / 750 x 4500 mm, s'utilitzarà com a encofrat extraïble;

- Juntes de fusta amb una alçada de 150 mm i un gruix de 25 a 30 mm;

- Armadura amb un diàmetre de 16 mm;

- Malla amb una cel·la 100x100 amb un diàmetre de 5 mm;

- Screen amb un diàmetre de 8 mm, 2 peces per placa;

- Formigó de classe b20.

Placa de fabricació de processos amb les teves pròpies mans

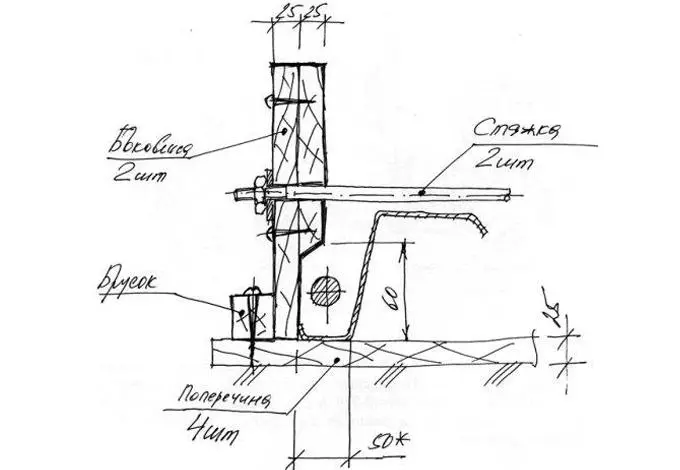

El full de paviments professionals es apila per una base dura. Sota el full que necessiteu per posar les barres de pas (taulers de fusta, 4 peces). Organitzem encofrats de les juntes al voltant del perímetre del full.

Posem el reforç a cada safata de full (5 PC). La capa protectora de formigó ha de ser de 25-30 mm. Als mateixos ingressos de reforç de reforç (4 PC) per transportar la placa (en el nostre cas, aixecant-la a l'altura del nivell de superposició del garatge). A la part superior de la llosa, vam posar la graella, que també hauria de ser protegida per una capa de formigó de 30 mm.

Article sobre el tema: Cortines Idees de selecció a la finestra Sill a Windows

Perquè el full de sòls professionals estigui ben darrere del formigó, ha de ser lubricat amb oli (a tot) o per recobrir amb una pel·lícula de polietilè. El consum de formigó en una placa serà de 0,4 m3. El formigó es prepara en el mesclador de formigó gravitacional, s'aboca i el vibrador està enganxat. Podeu treure la placa només després de 7 dies en què el formigó cau un 70% de força.

També es pot superposar també el dispositiu a les parets. S'apliquen fulls de sòls professionals, es realitza un reforç i es compleix la formació. El formigó s'eleva en una grua de BAIER i omple una capa sòlida. Sota la superposició, cal que instal·leu les còpies de seguretat en el moment del conjunt de força concreta. Aquest mètode serà més costós, de manera que els fulls de sòl professional romanen a la superposició.

Quant costa fer una solapa de llosa?

Ara calculem el cost de la fabricació de plaques amb una superfície total de 29 m2 i una alçada de 150 mm. Costos de formigó - $ 335, preu del sòl professional H75 - $ 400, reforç - $ 235, serveis de grua $ 135. Com a resultat, obtenim la quantitat de 970 dòlars. Aquest cost serà si es produeixi una llosa al garatge, és a dir, la professió es manté sota la superposició de formigó.Si les lloses de solapes ho fan amb les seves pròpies mans a la Terra, el cost de la superposició serà una mica més barat, eliminem el cost dels fulls de sòl professional. El total resultarà de 705 dòlars.

Superples monolítiques recollides (SMP) amb les seves pròpies mans

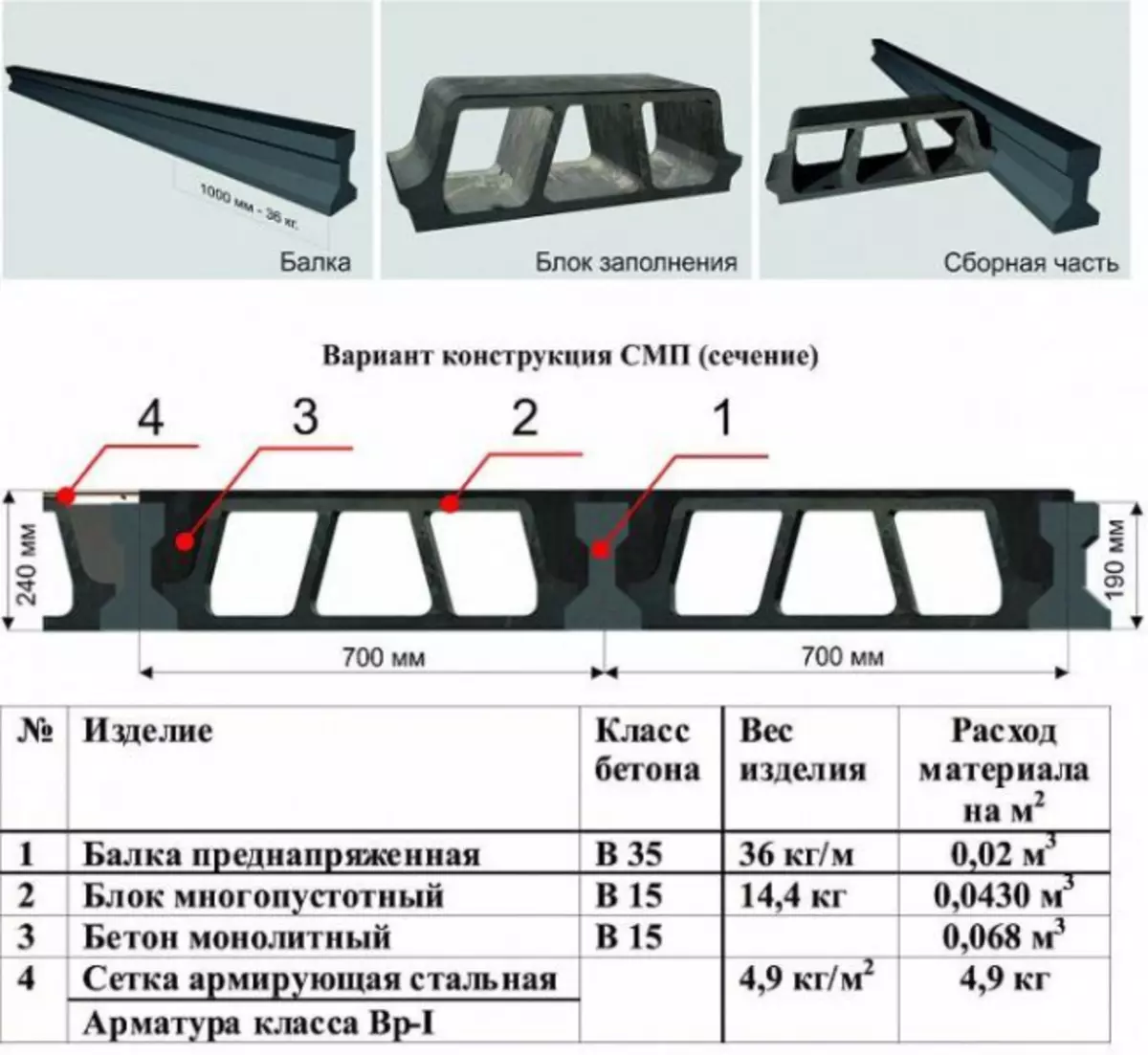

SMP de la sèrie Tzhbs està dissenyada com a alternativa als sòls de fusta i a les plaques de formigó armat monolític. SMP Tzhbs és un disseny prefabricat, combinat a la fase de muntatge de la superposició sòlida amb un mal humor reforçat.

Una característica distintiva de la SMP Tzhbs és que tots els elements concrets estan fets de solucions dures. Perquè la producció de la SMP sigui econòmicament adequada, tots els components de la superposició han de ser realitzats per un mètode industrial sobre equips d'alt rendiment moderns.

Composició de SMP Tzhbs

Els pisos monolítics recollits inclouen:

- Les bigues de la secció de 2 vies fetes de formigó estressat;

- Blocs multiples de formigó ceramzita o de formigó entre bigues;

- Capa de formigó armat que connecta la superposició del disseny sòlid.

Avantatges de SMP Tzhbs

- Capacitat d'alt rendiment, fins a 1000 kg / m2.

- Negativa a realitzar un cinturó monolític.

- Aïllament d'alta calor i so.

- La possibilitat de posar-se en els buits de comunicacions d'enginyeria.

- Baix consum de material per metre de superposició quadrat.

- La possibilitat de muntar solapament amb les teves pròpies mans.

Tecnologia de muntatge SMP

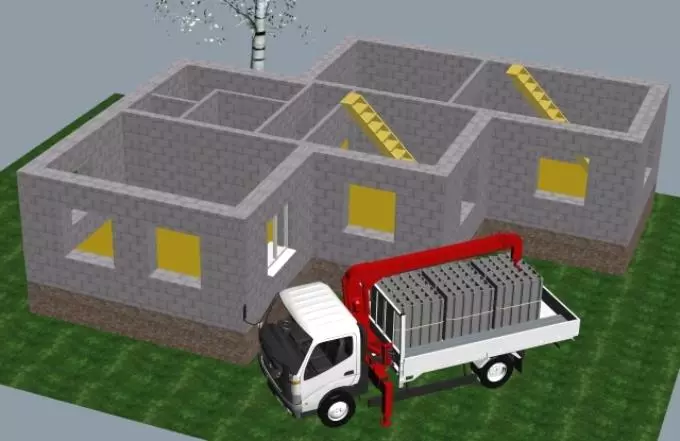

1. Lliurament d'elements SMP al lloc de construcció. Es fa mitjançant vehicles de càrrega de R / N com a mínim 3,5 tones amb un manipulador de grua. Un vol proporciona lliurament de materials per a la superposició de 30 m². La descàrrega es realitza manualment o manipuladora de grua.

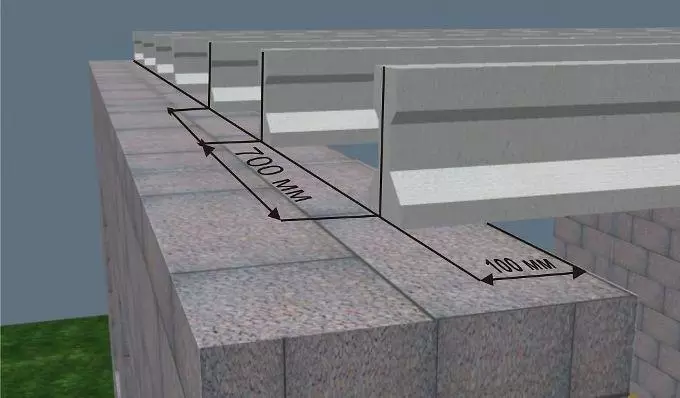

2. El dispositiu de la llosa de la solapament amb les seves pròpies mans comença amb un estil de feixos de 2 metres sobre les parets de rodaments en increments de 70 cm i amb un suport d'almenys 10 cm.

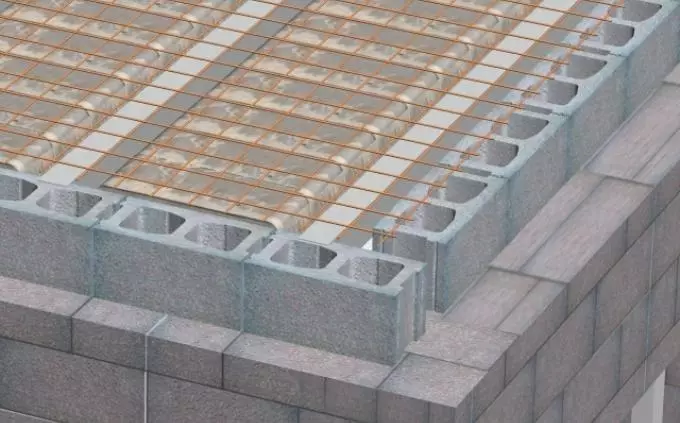

3. Col·locació de blocs multi-públics entre bigues.

4. Fixació de bigues extremes maçoneria.

5. Col·locació de la graella de reforç a tota la zona de superposició.

6. Abocar la palla de formigó monolítica, combinant bigues i void blocs en un sol disseny. El formigó augmenta l'espai entre estufes i bigues buides, creant una estructura sòlida sòlida.

Variants del dispositiu de sòls per a la recollida-monolítica

A SMP, Tzhbs, podeu establir les terres de qualsevol espècie. Com a exemple, es consideren terres linolètics i de parquet. La seqüència de les capes està indicada a la direcció ascendent inferior.

Sòl linoleam

- Capa de sorra amb un gruix de 30 mm.

- Taula de fibra suau amb un gruix de 12 mm.

- Impermeabilització del cautxú.

- Paviment de la sorra de ciment de la marca M 150 40 mm de gruix.

- Capa d'alineació del ciment de polímers amb un gruix de 8 mm.

- Linòleum PVC en un substrat de sonda de calor establert a la bústil.

Terra de parquet

- Capa de sorra amb un gruix de 30 mm.

- Llacs de fusta amb una secció transversal de 80 × 40 mm, posada amb un to de 400 mm.

- Tauler de parquet 20 mm.

L'alçada de la superposició amb el pis d'acabat és de 340 mm (superposició de 240 mm de superfície de 100 mm).

La llosa monolítica es superposa per a casa

Les plaques utilitzades a les llars solen ser de formigó armat. Són estructures típiques de fàbrica preparades que només necessiten posar-se correctament en el procés de construcció. Tenen bones propietats operatives, però hi ha una opció amb millors característiques. Es tracta d'una solapa monolítica superposada i es pot fer de forma independent, sense fer la comanda de les empreses constructores. Aquesta estufa no és només un ordre de magnitud més gran que el formigó armat armat, però no requereix habilitats especials ni equips complexos especialitzats per a la seva fabricació.

Article sobre el tema: Linòleum homogenic: el que és, la col·locació heterogènia, la revocació comercial Tarkett, la tecnologia de l'euro

En comparació amb les plaques típiques de formigó armat produïdes a les fàbriques, la superposició monolítica té diversos avantatges:

- El disseny no tindrà costures, que li afegeix força, ja que la càrrega de la Fundació es distribueix uniformement, al llarg de tota la superfície. Per tant, la durabilitat global i la seguretat de l'edifici augmenta.

- El farciment monolític fa possible experimentar amb un disseny a la casa, ja que es basa directament a les columnes. Podeu crear diferents angles i pantalons curts, que són molt difícils de triar lloses individuals de superposició. Això obre un ampli abast per a les idees de disseny.

- Finalment, el disseny monolític us permet equipar un balcó segur sense cap suport addicional. La creació d'un balcó no és obligatori, però molts volen tenir-la en una casa de camp, per què no fer-ho.

Podeu crear una llosa monolítica superposada amb les vostres pròpies mans, sense contractar la brigada dels treballadors i sense utilitzar equips complexos. N'hi ha prou de fer tot a poc a poc, de forma gradual i de conformitat amb la seguretat. A més, heu de triar materials d'alta qualitat per a les vostres instal·lacions.

Placa de monòlit de dispositius tecnològics

Per fer una placa monolítica, necessitareu un dibuix. Qualsevol construcció comença amb un esquema i informàtica. És millor ordenar en l'Oficina de Construcció, confiant en els càlculs de professionals. El resultat em dirà quines han de ser les dimensions adequades adequades per a la construcció d'una placa, que reforcen els accessoris per triar i quin concret de les marques existents és millor utilitzar. Podeu intentar complir tots els càlculs necessaris, hi ha esquemes a Internet per a la qual es realitza aquesta operació. Una casa de camp ordinària, per regla general, té una extensió de més de 7 metres, per la qual cosa l'estufa és adequada amb mides estàndard i gruix de 180 a 200 mm, aquesta és la mida més comuna.

Per a la fabricació d'una nova llosa monolítica, es necessitaran els següents materials:

- Accessoris d'acer que tenen diàmetre 10 o, com a opció, 12 mm i un dispositiu de flexió per a això.

- Formigó amb marcatge M 350. També podeu fer una solució concreta vosaltres mateixos, barrejant sorra, ciment i runes.

- Encenada i suports per al seu suport, necessitareu un suport per metre quadrat.

- Coasers de plàstic sota accessoris de reforç per a la fixació.

El procés d'injecció inclou necessàriament diversos elements que es realitzen de manera seqüencial:

- Si l'espai existent de l'edifici és molt més que estàndard 7 metres o el projecte executat inequívocament implica suport per a columnes, haureu de fer càlcul de la llosa de lloses.

- El primer pas és posar un encenedor per començar a treballar.

- L'estufa es canya amb varetes d'acer del qual va el marc.

- El formigó s'aboca.

- Utilitzant el vibrador profund, es fa un segell per millorar la força.

Després de l'altura de les parets va arribar al nivell desitjat, es pot procedir a la creació de la llosa de la superposició.

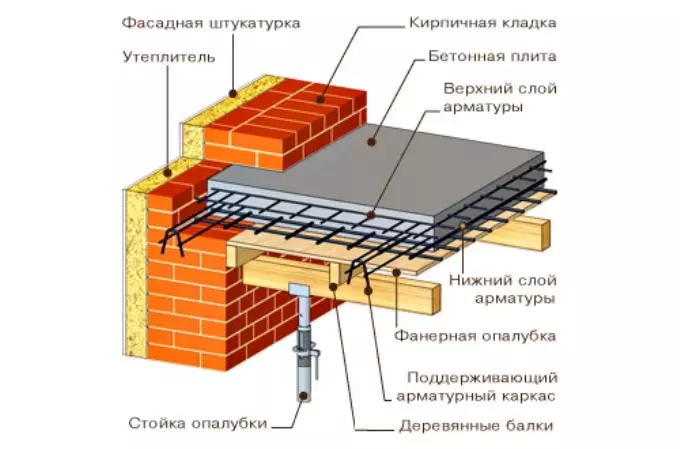

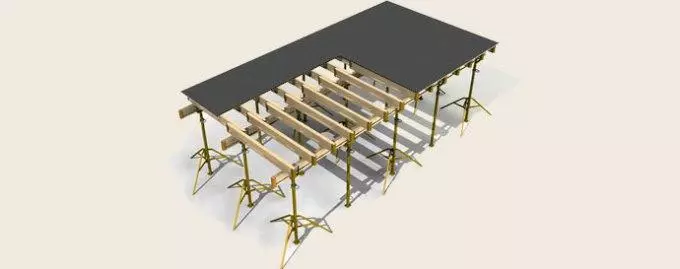

Instal·lació d'encofrat

De vegades es diu un encofrat ordinari utilitzat en la construcció, i és que és necessari crear una estufa. Simplement es pot llogar una preparada, desmuntable, que està feta de metall o de plàstic. També podeu fer-ho fàcilment de taulers o fulls de fusta contraxapada. Per descomptat, el lloguer és molt més senzill perquè l'encofrat és extraïble i plegable, i per tant es pot treure fàcilment. A més, té un dispositiu telescòpic, que li permet ajustar l'altura.

Per crear un encofrat manualment necessiteu prendre fulls de fusta contraxapada o taulers. Els dissenys de taulers han de lluitar bé, personalitzant amb cura les peces de fusta. Si romanen les ranures i els forats, cal que utilitzeu la pel·lícula impermeabilitzant girant l'encofrat.

Com instal·lar encofrat?

- Primer heu de construir suports verticals. Si es tracta d'una formació arrendada, el seu paper es realitza mitjançant bastidors metàl·lics amb un sistema d'ajust de l'altura telescòpica. Podeu prendre troncs de fusta. La distància entre els bastidors utilitzats és un metre. Els bastidors s'han de treure de la paret almenys per una distància de 20 cm.

- Els rigels es posen a la part superior dels bastidors instal·lats: es tracta de bars longitudinals especials necessàries per mantenir l'encofrat.

- A les branques es localitzaran una coberta de fusta contraxapada, resistent a la humitat. El feix horitzontal ha d'estar estretament reiniciat en una paret propera, sense deixar els forats.

- La vora superior del disseny utilitzada ha de coincidir amb la vora superficial existent de la paret, de manera que cal ajustar l'altura dels bastidors a un nivell acceptable.

- La ubicació i l'horitzontalitat precisa s'han de comprovar mitjançant un nivell de construcció.

En alguns casos, la formació de conveniència està coberta amb una pel·lícula amb propietats impermeabilitzants o lubricat amb oli d'automòbils si està fet de metall. Es fa per facilitar l'eliminació de l'encofrat i fer la superfície de la llosa de formigó obtinguda sense problemes. Els bastidors arrendats telescòpics són preferibles que la fusta casolana, ja que són capaços de suportar un pes considerable: fins a 2 tones, no es trenquen, no apareixen esquerdes, com poden passar amb suports casolans. Lloguer temporal d'aquests bastidors costa uns 3 i. e. Un quadrat.

Article sobre el tema: Balcó Combinació amb habitació: solució perfecta per a un petit apartament

Placa de reforç

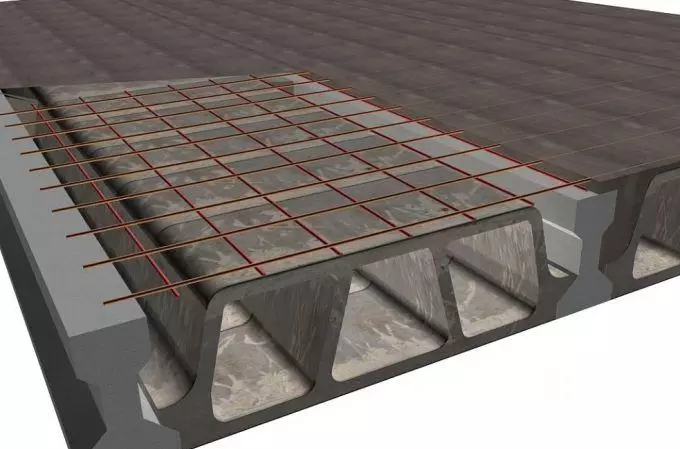

Quan s'instal·la el formatge de metall o auto-fet, ha d'estar associat amb un marc de xarxes de reforç. Per fer-ho, s'utilitzen les barres d'acer duradores que marquen A-500C. La mida d'una cèl·lula de la graella resultant ha de ser d'uns 200 mm. Estanys connectats amb filferro. Normalment, les barres no són suficients per a tots els espais, de manera que has de connectar diverses peces. De manera que la graella sigui duradora, cal plegar les perferbes d'almenys 40 mm.

La graella ha de ser superposada a les parets, la norma per a estructures de maó és de 150 mm i més, per a parets de formigó aerat - no menys de 250 mm. Entre els extrems que sobresurten de les barres espaiades i l'encofrat instal·lat han de romandre una distància de 25 mm.

L'enfortiment addicional de la placa de futur es realitza seqüencialment mitjançant un marc sòlid d'accessoris. Les graelles es realitzen dos, la que es troba a la planta baixa, amb una distància de 20-25 mm des de la vora de sota, l'altra graella, la part superior - es col·loca per sota de 20-25 mm des de la vora superior de la placa.

Sota la rajola inferior, les pinces es col·loquen del plàstic per mantenir-lo a la distància desitjada. Es troben en increments d'un metre, en aquests punts on es troba l'encreuament del marc de la vareta.

El gruix total es calcula pre-calculat en la proporció de 1:30, on el primer dígit significa el gruix del producte futur, i el segon és la longitud de l'espai. Per exemple, si el span estàndard és de 6 metres, llavors l'amplada de la placa serà exactament 200 mm. Atès que les quadrícules de reforçament es troben a certa distància de les vores de la placa, caldrà dividir-se, entre ells hi ha d'haver una bretxa de 120-130 mm.

Es necessiten estands de fixors per diluir les xarxes de reforç publicades al marc a una distància de l'altra. La mida de les prestatgeries superiors de l'aparell ha de ser de 350 mm, mentre que la mida vertical és de 120 mm, la posició de la disposició és d'1 metre, els elements de fixació es fixen en una comanda de checker, alternativament.

L'element de bloqueig final en el disseny està instal·lat amb un pas constant de 400 mm, directament al final del marc. Amb ell, l'estufa es basarà a la paret.

El connector de la graella necessita dues graelles per prendre la càrrega com a dispositiu de reforç únic. El pas durant la instal·lació ha de ser de 400 mm, i girar a la zona de suport, cal tallar-la fins a 200 mm.

Placa de vessant

L'opció òptima és adquirir un concret adequat a la fàbrica, des de les empreses professionals dedicades a la fabricació de béns per a la construcció. Això facilita en gran mesura la tasca. A més, si aboqueu el formigó de forma uniforme i des del mesclador, la superfície de la placa serà llisa i molt suau. Però el abocador requerirà manualment un trencament inevitable per al temps de cuinar una nova part del morter de l'edifici, respectivament, la solidificació anirà de manera desigual, que amenaça els defectes de les plaques acabades. És millor omplir una capa suau, uns 200 mm, que actua sense demora.

Abans de realitzar el farciment de formigó, no cal que oblideu establir caixes tècniques especials en l'encofrat, destinat a la creació de xemeneies o ventilació. Després d'omplir, cal utilitzar un vibrador profund especial per a formigó. Això farà que l'estructura de la llosa sigui més duradora, de manera que serà fiable i d'alta qualitat. A continuació, haureu de prendre paciència i deixar la superfície ruixada per assecar-se i guanyar força durant el període de 28 dies.

Darrere de la superfície formadora, cal que monitoritzi acuradament la primera setmana després de l'ompliment i la mullat amb aigua senzilla, però al mateix temps només és hidratada, i no aboqui abundantment. L'encofrat es pot treure acuradament de la llosa al mes després del farciment. Després d'això, la nova placa monolítica estarà totalment preparada.

El cost total dels materials i els dispositius necessaris per obtenir la superposició de la llosa monolítica, per regla general, té en compte els costos de reforç de reforç, el possible lloguer d'encofrat, la compra de formigó i el lloguer a curt termini d'un mesclador de construcció, com així com un vibrador profund. A les estimacions mitjanes, s'obté aproximadament 45-55 CU. Un quadrat de la superposició erigida.