Calitatea lemnului de tăiat depinde de proprietățile lemnului rotund, mai precis, de prezența vicii.

De la semnele de cherestea rotundă, adică calitatea lemnului tăiat depinde de prezența defectelor.

În documentația de reglementare, defectele sunt mai mari de 80, dar tipurile de materiale sunt determinate de doar 10 tipuri de defecte (semne).

Prin urmare, înainte de a se ocupa de sortarea lemnului tăiat, ar trebui să înțelegeți ce semne de pădure rotundă afectează acest proces.

Pe soiurile de pădure rotundă și cherestea tăiată

Inițial rotunjit, în funcție de pomul lemnului, se împart în două grupe: conifere și foioase. Următorul pas este împărțirea grosimii. Pentru ambele grupuri de lemn în grosime, sunt furnizate trei tipuri: mici, medii și mari.

Pe tipul de prelucrare, rotunjirea este împărțită în patru grupe. Poate fi:

- Utilizați într-o rundă.

- Transformați-vă în lemn sau reciclați pe celuloză.

- Transformați-vă într-un furnir prin imaginație sau planificare.

- Întoarceți-vă în cherestea.

Cherestea este împărțită în patru soiuri:

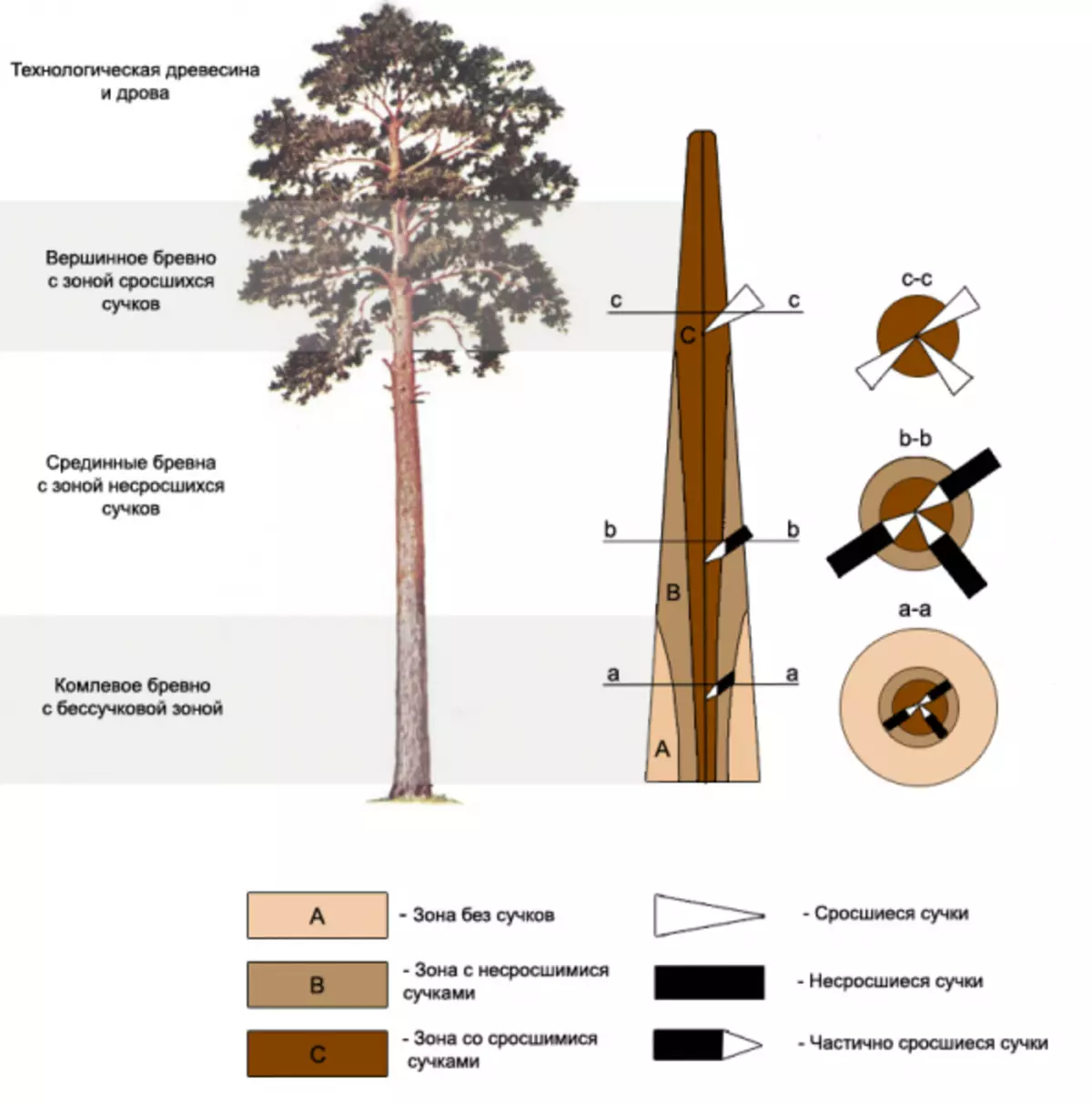

Image 1. Schema de ciuperci de biciuri.

- 1 grad este obținut dintr-o parte de conținut a unui jurnal, în care nu există practic nici o cățea;

- 2 grade sunt obținute dintr-o cotală și o parte mediană având o cantitate mică de cățea;

- 3 și 4 grade pot fi obținute din orice parte a jurnalului;

- Cea mai mare varietate selectată este evidențiată într-o categorie separată.

Varietatea în procesul de sortare a lemnului este determinată de:

- pentru bord - pentru cea mai gravă parte sau margine;

- Pentru un bar sau bar - pentru cea mai gravă parte.

Din ce parte a biciului spinal, care poate fi obținută soiul de cherestea, ușor de înțeles în imagine 1.

Principalele semne de fortificare sunt următoarele:

- noduri;

- Pictura de ciuperci și putregai;

- Culoare chimică;

- urme rămase de insecte;

- crăpare și deformare;

- consecințe ale deprecierii formei trunchiului;

- Defectele structurii lemnului;

- răni;

- Natural (normal) depozite de lemn;

- Prelucrarea defectelor și daunele de transport.

Articol de pe subiect: Desemnarea de prize și comutatoare pe desene și scheme de construcții

În procesul de sortare a cherestemului ca rezultat, fiecare soi trebuie să respecte cerințele specifice pentru absența defectelor. Indicăm doar cerințele pentru cățea și fisuri.

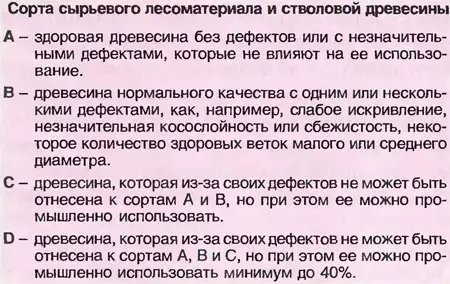

Tabel de grade de materie primă și lemn de stem.

Grad selectiv. Nu sunt permise vicii, cu excepția cățea, nu sunt permise. Haldele nu pot fi mai mari de 2 pe o lungime de 1 m. Părțile cățea sunt permise pe coastele plăcii, a căror dimensiune nu depășește 20% din diametrul său.

- 1 grad. Nu ar trebui să existe nici o cățea, diametrul cărora depășește 10 mm, cățea care se poate despărți în orice moment, iar depresiunile rămase de la târfa deja abandonată. Lungimea totală a fisurilor (non-transversală) nu trebuie să depășească un sfert din lungimea materialului.

- 2 grade. Nu ar trebui să existe cățea derulantă și cățea sănătoasă, diametrul care depășește 20 mm. Lungimea totală a fisurilor (nu prin) nu trebuie să depășească cea de-a treia din lungimea materialului.

- 3 clase. Aproape toate vicii sunt permise.

- 4 clase. Viciile sunt definite nu pentru un anumit produs, ci de 1 m3 al materialului.

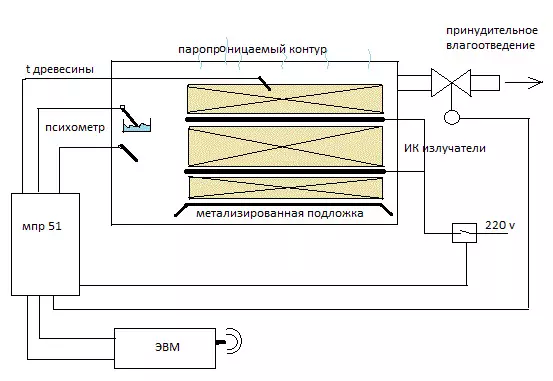

Automatizarea procesului tehnologic de tăiere

Înainte de a lua în considerare procesul de sortare, este recomandabil să se stabilească locul său în lanțul de prelucrare a lemnului automat (ACS), adică deplasările jurnalului de la intrarea în întreprindere la produsele finite. Aceasta este ceea ce arată această secvență.

Diagrama trunchiului copacului.

- Materialul de intrare (jurnale). Acest lucru se poate face manual sau folosind o linie de acceptare automată.

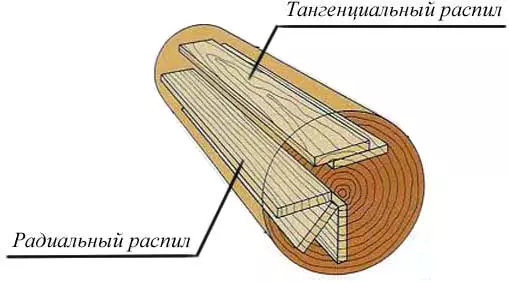

- Fantezie și tăiere, de exemplu, pe panouri.

- Panouri de sortare brută utilizând o linie locală.

- Plăci de hrănire la mașini speciale care formează o stivă mai departe în magazinul de uscare.

- Panouri de uscare și mișcarea lor în stive în magazinul de uscare.

- Plăci de alimentare pe o linie de sortare uscată.

Apoi, formarea pachetelor se efectuează în conformitate cu rezultatele sortării.

Se pare că distribuția de cherestea în soiuri începe după ce a tăiat jurnalul, adică de la același rotund, puteți obține un material diferit în calitate, ceea ce face linia de sortare uscată. În lanțul tehnologic, linia de sortare este situată după uscare.

Articol pe tema: Wallpaper lichid. Avantajul și dezavantajele tapetului lichid

Un astfel de loc al subsistemului local de sortarea cherestea în lanțul tehnologic ACS vă permite să identificați scăderea căptușelilor de căptușeală după uscare și negativ celelalte defecte.

Automatizarea procesului de sortare cherestea de cherestea

În procesul de fabricare a plăcii, sortarea se efectuează de două ori: la uscare și după aceasta.

La pregătirea pentru uscare, se efectuează tăierea parțială a plăcilor pentru a elimina vicii la capetele lor. Plăcile sunt sortate de roci de copaci și în dimensiunea secțiunilor transversale. După uscare, acestea sunt sortate în calitate și în ultima etapă se desfășoară în lungime.

Divizia de dimensiune a secțiunilor transversale este necesară pentru formarea de pachete omogene de uscare, care sunt selectate de modul corespunzător și durata de uscare. Grosimea și lățimea sunt măsurate oriunde pe tablă, dar nu mai aproape de 150 mm de capetele sale. Pentru plăcile de grad scăzut, pachetele pot fi formate numai luând în considerare grosimea acestora.

Schema de cherestea.

În această etapă, operatorul de linie, care a primit datele de dimensiune, trimite produsul la unitatea corespunzătoare, în care se creează numărul specificat, după care este deschisă unitatea și materialul de pe transportor este direcționat către atelierul de uscare. Pungi de uscare sunt formate în atelier.

Divizia de cherestea în calitate poate fi efectuată de către controler atunci când plăcile de pe mesele de tramere din atelierul de tăiere. Cu toate acestea, pe tabelele mai mult de 7-8 plăci pe minut, controlerul nu va putea sorta.

Divizia principală se efectuează pe transportoare de transport. Controlul este realizat de mai multe controlere de operare. Acestea sunt situate secvențial de-a lungul transportorului și schimbă manual direcția de mișcare a plăcilor la unitatea corespunzătoare.

Această metodă nu este numai nu numai din automată, ci și este imposibil să o numim.

Despre automatizarea procesului se poate spune dacă placa se desfășoară în timpul mișcării transportorului, astfel încât operatorul să aibă posibilitatea de a inspecta placa din toate părțile și, decidând la care clasa să fie atribuită, trimite-l la unitatea corespunzătoare. Pentru a face acest lucru, pe transportor există un chiber, pe care îl controlează.

Articol pe subiect: Realizăm corect finisajul balconului: regulile de bază

Operatorul poate, la discreția sa să schimbe tipurile de panouri. Uneori se întâmplă acest lucru, luând în considerare întreaga lungime, placa corespunde clasei a III-a. Dar există un complot cu o lungime suficientă în care numărul de defecte îndeplinește cerințele unei clase superioare.

Este clar că această metodă de divizare în soiuri este inficientă și este adecvată numai pentru producție cu un volum mic de produse. Pentru întreprinderile mari de cherestea, este avantajos din punct de vedere economic pentru a crea linii automate.