సాన్ కలప నాణ్యత రౌండ్ కలప యొక్క లక్షణాలపై ఆధారపడి ఉంటుంది, మరింత ఖచ్చితంగా, వైకల్యాల ఉండటం నుండి.

రౌండ్ కలప సంకేతాల నుండి, అంటే, సాన్ కలప యొక్క నాణ్యత లోపాల ఉనికిపై ఆధారపడి ఉంటుంది.

రెగ్యులేటరీ డాక్యుమెంటేషన్లో, లోపాలు 80 కంటే ఎక్కువ, కానీ పదార్థాల రకాలు మాత్రమే 10 రకాల లోపాలు (సంకేతాలు) ద్వారా నిర్ణయించబడతాయి.

అందువలన, సాన్ కలప విభజన వ్యవహరించే ముందు, మీరు రౌండ్ అటవీ సంకేతాలు ఈ ప్రక్రియ ప్రభావితం అర్థం ఉండాలి.

రౌండ్ ఫారెస్ట్ మరియు సాన్ కలప రకాలు

ప్రారంభంలో గుండ్రంగా, చెక్క చెట్టు మీద ఆధారపడి, రెండు సమూహాలుగా విభజించండి: శంఖాకార మరియు ఆకురాల్చు. తదుపరి దశ మందం యొక్క విభజన. మందం లో కలప రెండు సమూహాలకు, మూడు రకాల అందించబడతాయి: చిన్న, మీడియం మరియు పెద్ద.

ప్రాసెసింగ్ రకం ద్వారా, రౌటింగ్ నాలుగు సమూహాలుగా విభజించబడింది. ఇది అవుతుంది:

- ఒక రౌండ్లో ఉపయోగించండి.

- సెల్యులోజ్లో చెక్క మైదానం లేదా రీసైకిల్ రూపాంతరం.

- ఊహ లేదా ప్రణాళిక ద్వారా ఒక పొరను మార్చండి.

- కలపలోకి మారుతుంది.

కలప నాలుగు రకాలుగా విభజించబడింది:

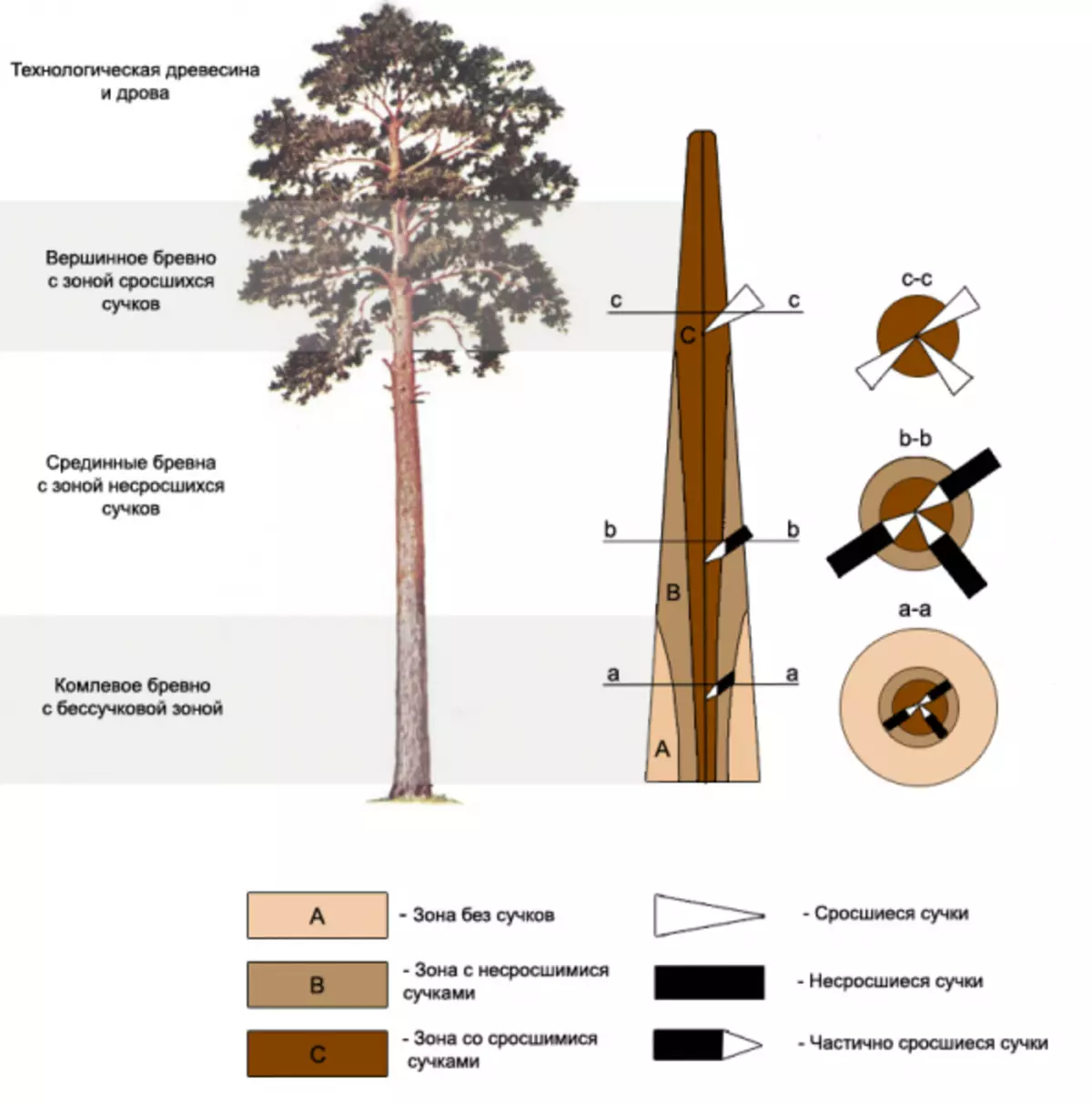

చిత్రం 1. విప్స్ యొక్క స్కాల్స్.

- 1 గ్రేడ్ లాగ్ యొక్క ఒక కంపెన్స్ భాగం నుండి పొందబడుతుంది, దీనిలో ఆచరణాత్మకంగా ఏ బిచ్ లేదు;

- 2 grads ఒక comlek మరియు మధ్యస్థ భాగం ఒక చిన్న మొత్తం బిచ్ కలిగి;

- 3 మరియు 4 గ్రాములు లాగ్ యొక్క ఏ భాగం నుండి పొందవచ్చు;

- అత్యధిక, ఎంచుకున్న రకాలు ఒక ప్రత్యేక వర్గంలో హైలైట్ చేయబడతాయి.

సాన్ కలప క్రమబద్ధీకరణ ప్రక్రియలో వివిధ నిర్ణయించబడుతుంది:

- బోర్డు కోసం - చెత్త వైపు లేదా అంచు కోసం;

- ఒక బార్ లేదా బార్ కోసం - చెత్త వైపు.

వెన్నుపూస రకాన్ని ఏ భాగం నుండి లభించేది, చిత్రం 1 లో అర్థం చేసుకోవచ్చు.

కోట యొక్క ప్రధాన సంకేతాలు క్రిందివి:

- నాట్స్;

- పుట్టగొడుగు పెయింటింగ్ మరియు రాట్;

- రసాయన రంగు;

- కీటకాలు మిగిలి ఉన్న జాడలు;

- క్రాకింగ్ మరియు వైకల్పము;

- ట్రంక్ ఆకారం యొక్క బలహీనత యొక్క పరిణామాలు;

- చెక్క నిర్మాణం యొక్క లోపాలు;

- గాయాలు;

- సహజ (సాధారణ) వుడ్ డిపాజిట్లు;

- ప్రాసెసింగ్ లోపాలు మరియు రవాణా నష్టం.

అంశంపై వ్యాసం: సాకెట్లు మరియు నిర్మాణం డ్రాయింగ్లు మరియు పథకాలపై స్విచ్లు

ఫలితంగా కలప సార్టింగ్ ప్రక్రియలో, ప్రతి రకాలు లోపాలు లేకపోవడం కోసం నిర్దిష్ట అవసరాలు కట్టుబడి ఉండాలి. మేము బిచ్ మరియు పగుళ్లు కోసం మాత్రమే అవసరాలను సూచిస్తాము.

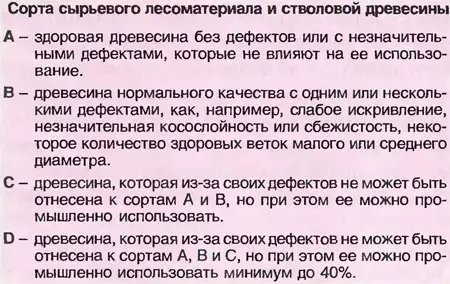

ముడి పదార్థం మరియు కాండం చెక్క యొక్క తరగతులు.

ఎంపిక గ్రేడ్. బిచ్ మినహా, అనుమతి లేదు. డంప్స్ 1 m పొడవుకు 2 కంటే ఎక్కువ ఉండవు. బిచ్ యొక్క భాగాలు బోర్డు యొక్క పక్కటెముకలు అనుమతించబడతాయి, వీటిలో పరిమాణం 20% దాని వ్యాసంలో మించకుండా ఉంటుంది.

- 1 గ్రేడ్. ఏ బిచ్ ఉండాలి, ఇది యొక్క వ్యాసం 10 mm, ఏ సమయంలో కాకుండా వస్తాయి అని బిచ్, మరియు ఇప్పటికే పడిపోయిన బిచ్ నుండి మిగిలిన depressions. పగుళ్లు మొత్తం పొడవు (కాని crosswise) పదార్థం పొడవు ఒక పావు మించకూడదు.

- 2 గ్రేడ్. ఏ డ్రాప్-డౌన్ బిచ్ మరియు ఆరోగ్యకరమైన బిచ్ ఉండాలి, ఇది వ్యాసం 20 mm మించిపోయింది. పగుళ్లు మొత్తం పొడవు (ద్వారా కాదు) పదార్థం పొడవు యొక్క మూడవ మించకూడదు.

- 3 తరగతులు. దాదాపు అన్ని Vices అనుమతించబడతాయి.

- 4 తరగతులు. Vices ఒక నిర్దిష్ట ఉత్పత్తి కోసం నిర్వచించబడలేదు, కానీ పదార్థం యొక్క 1 m3 ద్వారా.

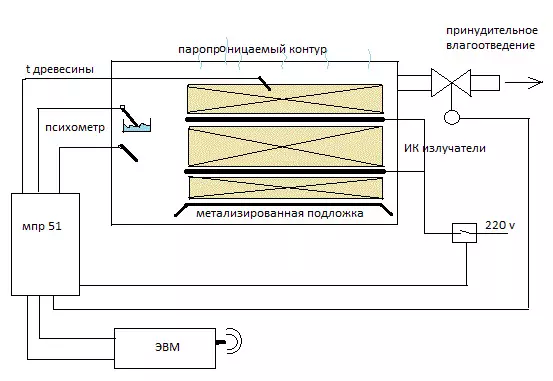

కత్తిరింపు సాంకేతిక ప్రక్రియ యొక్క ఆటోమేషన్

సార్టింగ్ ప్రక్రియను పరిగణనలోకి తీసుకునే ముందు, సంస్థలో ఉన్న చెక్క ప్రాసెసింగ్ యొక్క ఆటోమేటెడ్ కంట్రోల్ సిస్టమ్ (ACS) గొలుసులో దాని స్థలాన్ని స్థాపించడం మంచిది, అనగా, లాగ్ ఉద్యమాలు సంస్థ పూర్తి ఉత్పత్తులకు ప్రవేశించకుండా ఉంటాయి. ఈ సీక్వెన్స్ ఎలా కనిపిస్తుంది.

చెట్టు ట్రంక్ రేఖాచిత్రం.

- ఇన్కమింగ్ పదార్థం (లాగ్లు) నమోదు. ఇది మాన్యువల్గా లేదా ఆటోమేటిక్ అంగీకారం లైన్ ను ఉపయోగించవచ్చు.

- ఫాంటసీ మరియు కత్తిరింపు, ఉదాహరణకు, బోర్డులలో.

- స్థానిక లైన్ ఉపయోగించి ముడి సార్టింగ్ బోర్డులు.

- ఎండబెట్టడం దుకాణంలో మరింత స్టాక్ను రూపొందించే ప్రత్యేక యంత్రాలకు ఫీడింగ్ బోర్డులు.

- ఎండబెట్టడం షాప్ లోపల స్టాక్స్ లో బోర్డులు మరియు వారి ఉద్యమం.

- పొడి విధమైన లైన్లో ఫీడింగ్ బోర్డులు.

తరువాత, ప్యాకేజీల నిర్మాణం సార్టింగ్ ఫలితాలకు అనుగుణంగా నిర్వహిస్తారు.

అదే రౌండర్ నుండి, మీరు నాణ్యమైన విభిన్న పదార్ధాలను పొందవచ్చు, ఇది నాణ్యతలో వేరొక వస్తువులను పొందవచ్చు, ఇది లాగ్ను కత్తిరించిన తర్వాత రకాలు యొక్క పంపిణీ ప్రారంభమవుతుంది. సాంకేతిక గొలుసులో, క్రమబద్ధీకరించు లైన్ ఎండబెట్టడం తరువాత ఉంది.

అంశంపై వ్యాసం: లిక్విడ్ వాల్పేపర్. ద్రవ వాల్పేపర్ యొక్క ప్రయోజనం మరియు అప్రయోజనాలు

ACS టెక్నాలజీ గొలుసులో సార్టింగ్ సడలింపు యొక్క స్థానిక ఉపవ్యవస్థ యొక్క ఇటువంటి స్థలం మీరు ఎండబెట్టడం మరియు ప్రతికూల ఇతర లోపాలు తర్వాత బిచ్ డ్రాప్ డౌన్ డ్రాప్ గుర్తించడానికి అనుమతిస్తుంది.

సాన్ కలప క్రమబద్ధీకరణ ప్రక్రియ యొక్క ఆటోమేషన్

బోర్డు తయారీ ప్రక్రియలో, సార్టింగ్ రెండుసార్లు నిర్వహిస్తారు: ఎండబెట్టడం మరియు తరువాత.

ఎండబెట్టడం కోసం సిద్ధం చేసినప్పుడు, వారి చివరలను దుష్ప్రవర్తనకు తొలగించడానికి బోర్డుల పాక్షిక కత్తిరించడం జరుగుతుంది. బోర్డులు చెట్టు రాళ్ళు మరియు క్రాస్ విభాగాల పరిమాణంలో క్రమబద్ధీకరించబడతాయి. ఎండబెట్టడం తరువాత, అవి నాణ్యతలో క్రమబద్ధీకరించబడతాయి మరియు చివరి దశలో పొడవుగా ఉంటాయి.

సంబంధిత మోడ్ మరియు ఎండబెట్టడం వ్యవధి ఎంపికచేసిన సజాతీయమైన ఎండబెట్టడం ప్యాకెట్లను ఏర్పడటానికి క్రాస్ విభాగాల పరిమాణంలో విభజన అవసరం. మందం మరియు వెడల్పు బోర్డులో ఎక్కడైనా కొలుస్తారు, కానీ దాని చివర నుండి 150 mm దగ్గరగా కాదు. తక్కువ గ్రేడ్ బోర్డుల కోసం, ప్యాకేజీలు మాత్రమే వారి మందం పరిగణనలోకి తీసుకుంటాయి.

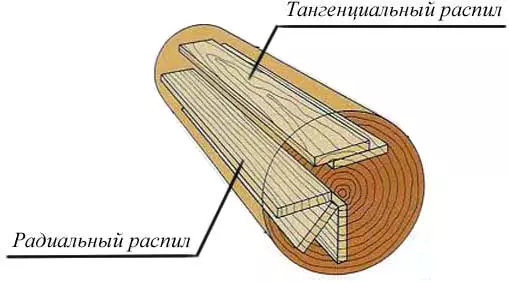

సాన్ కలప యొక్క పథకం.

ఈ దశలో, లైన్ ఆపరేటర్, పరిమాణ డేటాను అందుకుంది, సరైన డ్రైవ్కు ఉత్పత్తిని పంపుతుంది, దీనిలో పేర్కొన్న సంఖ్య సృష్టించబడుతుంది, తర్వాత డ్రైవ్ తెరిచి ఉంటుంది మరియు కన్వేయర్లో ఉన్న పదార్థం ఎండబెట్టడం వర్క్షాప్ దర్శకత్వం వహిస్తుంది. ఆరబెట్టడం సంచులు వర్క్షాప్లో ఏర్పడతాయి.

కత్తిరింపు వర్క్షాప్లో ట్రామర్ పట్టికలలో బోర్డులు ఉన్నప్పుడు నాణ్యతలో కలప యొక్క విభజనను నియంత్రించవచ్చు. అయితే, పట్టికలు నిమిషానికి కంటే ఎక్కువ 7-8 బోర్డులు నియంత్రిక క్రమం చేయలేరు.

ప్రధాన విభాగం రవాణా conveyors న నిర్వహిస్తారు. నియంత్రణ అనేక ఆపరేటింగ్ కంట్రోలర్లు నిర్వహిస్తారు. వారు కన్వేయర్ వెంట క్రమంగా ఉన్న మరియు మానవీయంగా బోర్డుల కదలిక దిశను తగిన డ్రైవ్కు మార్చండి.

ఈ పద్ధతి ఆటోమేటిక్ నుండి మాత్రమే కాదు, కానీ దాన్ని కాల్ చేయడం అసాధ్యం.

ఆపరేటర్ అన్ని వైపుల నుండి బోర్డుని తనిఖీ చేయడానికి మరియు ఆపాదించబడిన ఏ తరగతికి నిర్ణయం తీసుకోవటానికి, తగిన డ్రైవ్కు పంపే అవకాశం ఉన్నందున, బోర్డు కన్వేయర్ ఉద్యమ సమయంలో గడిపినట్లయితే, ఈ ప్రక్రియ యొక్క ఆటోమేషన్ గురించి చెప్పవచ్చు. ఇది చేయటానికి, కన్వేయర్లో అతను ఒక చిరుతపులిని, అతను నియంత్రిస్తాడు.

అంశంపై వ్యాసం: మేము బాల్కనీ ముగింపును సరిగ్గా నిర్వహిస్తాము: ప్రాథమిక నియమాలు

ఆపరేటర్ దాని విచక్షణతో బోర్డుల రకాలను మార్చవచ్చు. కొన్నిసార్లు అది జరుగుతుంది, మొత్తం పొడవుగా పరిగణనలోకి తీసుకుంటుంది, బోర్డు 3 వ తరగతికి అనుగుణంగా ఉంటుంది. కానీ తగినంత పొడవు యొక్క ఒక ప్లాట్లు ఉంది, దీనిలో లోపాలు సంఖ్య అధిక తరగతి అవసరాలను కలుస్తుంది.

రకాలు లో డివిజన్ ఈ పద్ధతి విచ్ఛిన్నం మరియు ఉత్పత్తుల చిన్న పరిమాణంతో ఉత్పత్తికి మాత్రమే అనుకూలంగా ఉంటుంది. పెద్ద sawmill ఎంటర్ప్రైజెస్ కోసం, అది ఆటోమేటిక్ పంక్తులు సృష్టించడానికి ఆర్థికంగా ప్రయోజనకరమైన ఉంది.