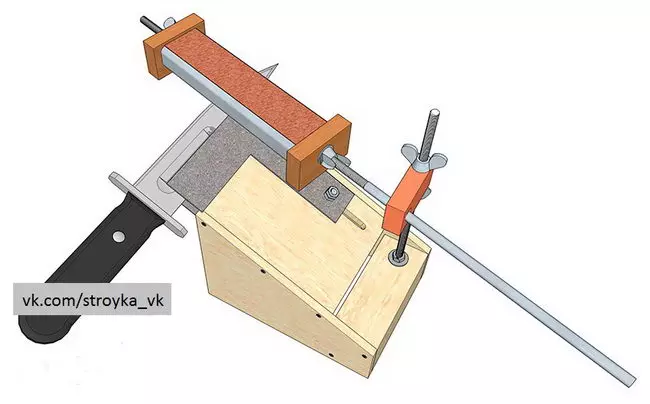

Homemade Knife Sharpening Machine.

Karamihan sa mga bahagi para sa isang hasa machine ay maaaring gawin literal mula sa anumang bagay, pagsunod sa pangkalahatang prinsipyo ng aparato. Bilang isang halimbawa, kumukuha kami ng isang laminated o pinakintab na cellular phanener na may kapal ng 8-12 mm, na ginamit sa lahat ng dako sa paggawa ng mga kaso ng engineering ng radyo ng Sobyet.

Ang base ay dapat na mahirap - tungkol sa 3.5-5 kg - kung hindi man ang machine ay hindi matatag at hindi angkop para sa pagputol ng isang mabigat na chopping tool. Samakatuwid, ang pagsasama ng mga elemento ng bakal sa disenyo ng mga elemento ng bakal ay tinatanggap, halimbawa, ang base ng pabahay ay maaaring "pagputol" sa isang sulok ng 20x20 mm.

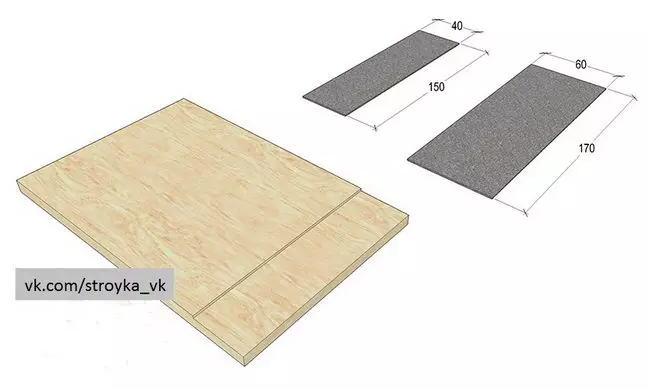

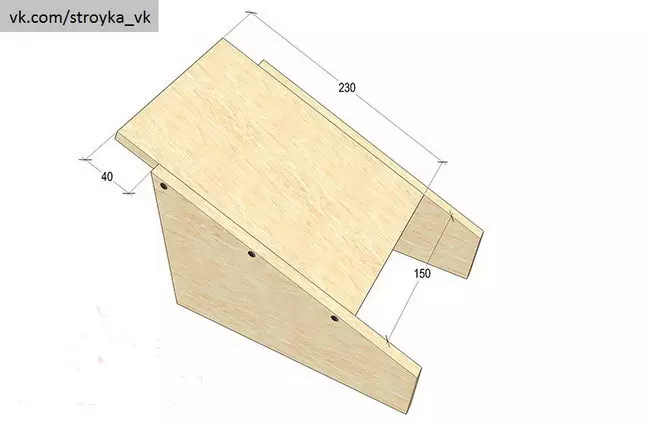

Mula sa playwud kailangan mong i-cut ang dalawang bahagi sa anyo ng isang hugis-parihaba trapezium sa mga base ng 170 at 60 mm at isang taas ng 230 mm. Sa isang hiwa, iwanan ang allowance ng 0.5-0.7 mm sa pagproseso ng mga dulo: dapat silang tuwid at tumpak na tumutugma sa markup.

Ang ikatlong bahagi ay ang hilig na eroplano mula sa plato ng plywood na may sukat na 230x150 mm. Ito ay naka-install sa pagitan ng hilig panig ng mga pader ng gilid, habang ang sidewall trapezoids ay batay sa isang hugis-parihaba gilid.

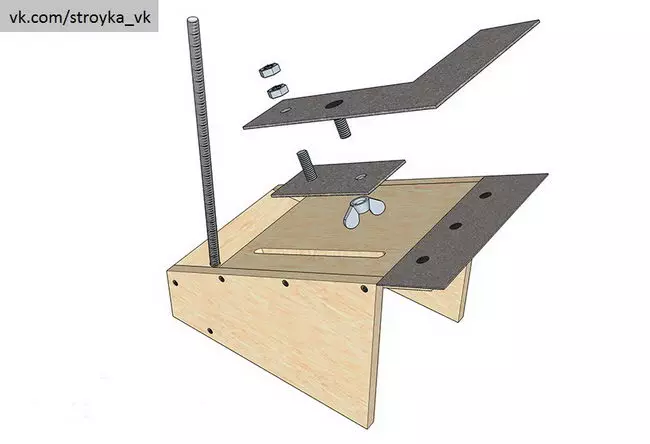

Sa ibang salita, ang base ng makina ay isang uri ng wedge, ngunit ang hilig na eroplano ay dapat gumanap sa harap ng 40 mm. Sa pagtatapos ng mga pader ng gilid, ipagpaliban ang dalawang linya na may indentation ng plywood thickness sa kalahati. Mag-drill sa bawat plato ng tatlong butas para sa pangkabit na mga bahagi para sa mga screws. Ilipat ang drill sa mga dulo ng hilig na bahagi, pansamantalang ikonekta ang mga detalye ng base.

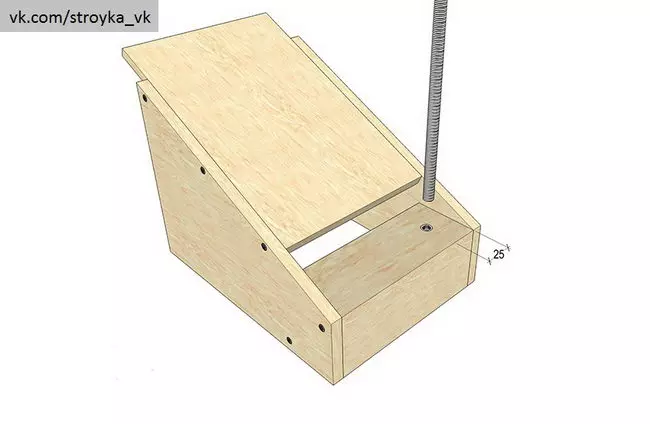

Sa likod ng mga pader ng gilid ay konektado sa pamamagitan ng bar 60x60 mm, na naka-attach sa dulo na may dalawang screws sa bawat panig. Sa Bruke, kailangan mong gumawa ng 10 mm vertical hole na may isang indent na 50 mm mula sa sentro, iyon ay, 25 mm mula sa gilid. Upang maging tiwala sa verticality, mas mahusay na mag-drill ng manipis na drill sa magkabilang panig, at pagkatapos ay palawakin. Itaas at ibaba, tornilyo dalawang hollows na may panloob na thread M10 sa butas, at sa kanila - 10 mm palahing kabayo 250 mm ang haba. Narito ito ay maaaring kinakailangan upang ayusin ang mas mababang feutside nang bahagya kung ang larawang inukit nito ay hindi tumutugma sa hairpin.

Artikulo sa Paksa: Room ng mga bata para sa batang babae - 90 pinakamahusay na disenyo ng mga larawan. Ang perpektong kumbinasyon ng kulay at estilo!

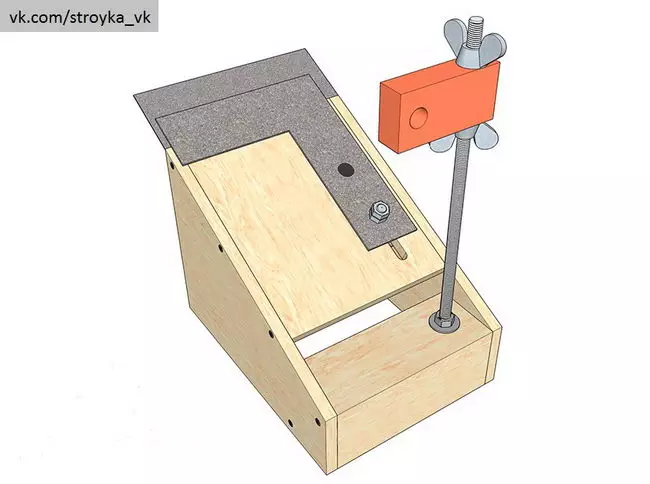

Tindig aparato.

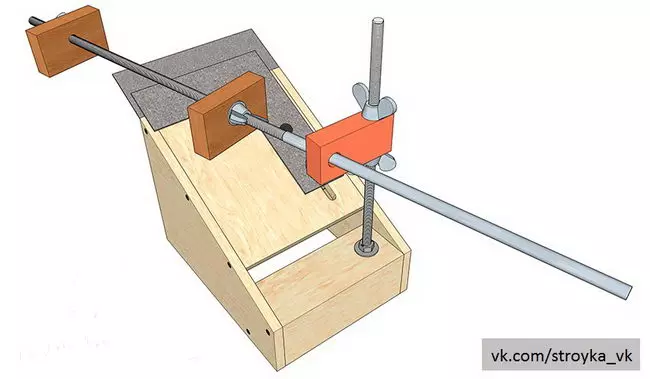

Alisin ang flat hilig bahagi mula sa base - kailangang baguhin ito sa pamamagitan ng pagbibigay ng tool sa pag-aayos at clamping tool.

Sa una, itabi mula sa front edge na 40 mm at sa linyang ito na may suction knife, ang mga bagay na may uka na may malalim na 2 mm. Ang sectional o shoe kutsilyo mula sa dulo ng plank ay tumaga sa dalawang nangungunang mga layer ng veneer, upang ang sample ay nabuo, kung saan maaari mong mamuhunan 2 mm steel plate flush na may isang karaniwang eroplano.

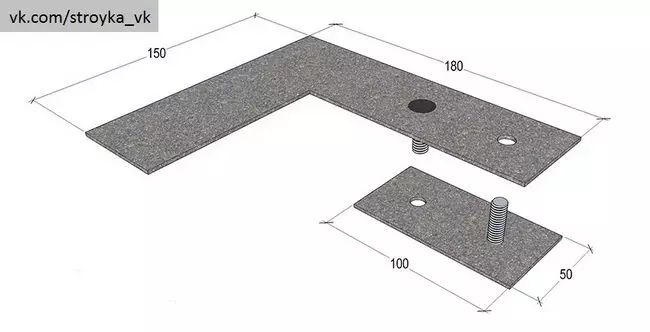

Ang kasintahan ay binubuo ng dalawang Steels Steels 170x60 mm at 150x40 mm. Kailangan nilang itiklop nang sama-sama sa mahabang dulo na may mga pare-parehong deposito sa kahabaan ng mga gilid at gumawa ng tatlo hanggang 6 mm. Ang mga plato para sa mga butas na ito ay kailangang mapuno ng bolts, paglalagay ng mga sumbrero sa gilid ng tuktok, mas malaking plato. Ang Arc welding ay tumulo sa bawat sumbrero, hinang ito sa isang plato, pagkatapos ay alisin ang pagdagsa ng metal at ilagay ang plato hanggang sa makuha ang perpektong flat plane.

Maglakip ng isang makitid na tugon plate sa sample sa gilid at ilipat ang mga butas sa drill, pagkatapos ay i-fasten ang mga bolts ng kasintahan. Bago i-install ito, maaari rin itong mag-magnetize sa isang patuloy na kasalukuyang, makakatulong ito sa pagputol ng maliliit na blades.

Fixation mekanismo.

Ang ikalawang bahagi ng kasintahan ay isang clamping plank. Ginagawa rin ito ng dalawang bahagi:

- Upper g-shaped bar 150x180 mm na may lapad ng mga istante ng mga 45-50 mm.

- Bottom rectangular rectangular layout 50x100 mm.

Ang mga detalye ay kailangang nakatiklop tulad ng kung paano ang mga bahagi ng kasintahan ay nakatiklop, na may tugon sa mahabang gilid ng tuktok na presser. Sa gitna namin ang dalawang butas na may isang indent ng 25 mm mula sa mga gilid ng isang maliit na bahagi, sa pamamagitan ng mga ito kami ay tightened sa pamamagitan ng mga bahagi na may dalawang 8 mm bolts. Ito ay kinakailangan upang simulan ang mga ito sa kabaligtaran direksyon, habang ang sumbrero ng itaas (malapit) bolt ay matatagpuan sa bahagi bahagi ng mga pagpindot. Ang bolt caps ay din welded sa plates at pre-grind upang makakuha ng malinis na round.

Artikulo sa Paksa: Pangkalahatang-ideya ng Mesh Glue CMC

Sa hilig na plato na may indent na 40 mm mula sa gilid, mag-swipe ang linya na may isang linya, at gumawa ng isang 8 mm na pagbubukas ng 25 mm mula sa itaas at mas mababang mga gilid. Ikonekta ang layout ng gilid ng mga butas at ang lagari, gumawa ng isang hiwa sa allowance. Ang nagresultang uka ay dinala sa isang lapad ng 8.2-8.5 mm.

Gumawa ng clamping at retaliatory bar sa pamamagitan ng uka sa talahanayan. Ang topboard ay higpitan ang bolt sa nut upang ang eroplano ay nagpapanatili ng kaunting kadaliang kumilos, pagkatapos ay itama ang koneksyon sa pangalawang nut. Upang umakyat o iwanan ang bar mula sa ibaba (sa base niche), tornilyo ang nut-tupa na nuts sa ikalawang bolt.

Pagsasaayos ng anggulo ng pagpasa.

Sa sakong, screwed sa base bar, gumuhit ng isang malawak na washer at higpitan ang nut upang ang baras ay hindi maging masaya.

Ang pagsasaayos ng pad ay dapat gawin ng isang maliit na bar ng solidong materyal na may mga sukat na humigit-kumulang 20x40x80 mm. Kumuha ng carbit, textolite o kahoy solid rocks.

15 mm mula sa gilid ng bloke ay drilled sa 20 mm dulo sa magkabilang panig, ang butas ay lumalawak sa 9 mm, pagkatapos ay pagputol ng mga thread sa loob. Sa isang indent ng 50 mm mula sa axis ng butas, ang pangalawang ay drilled, ngunit sa isang patag na bahagi ng bahagi, iyon ay, patayo sa nakaraang isa. Ang butas na ito ay dapat magkaroon ng diameter ng tungkol sa 14 mm, bilang karagdagan, ito ay kinakailangan upang malutas ang isang round rashpil.

Ang bloke ay paikot-ikot sa sakong, posible na tumpak na ayusin ang taas ng mga mata nang walang komplikadong sistema ng mga fixator ng tornilyo tulad ng sa orihinal na makina, na sa pagsasanay ay mahirap na ipatupad nang kaunti nang mas mahirap. Sa bloke ay maayos kapag nagtatrabaho, ito ay kinakailangan upang makipag-ugnay sa kanyang tupa nuts M10 sa magkabilang panig.

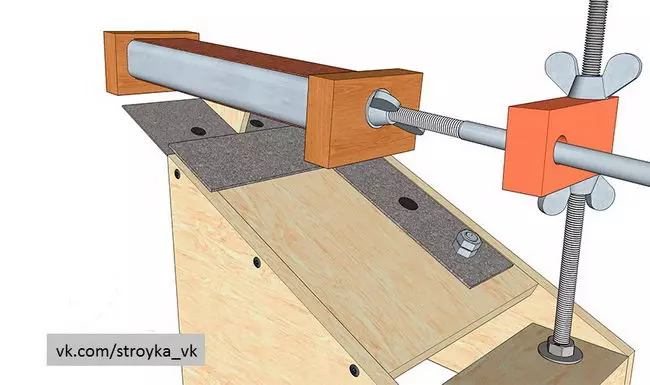

Carriage at maaaring palitan bar.

Para sa isang grind carriage, kakailanganin mong magluto ng 30 cm na mga segment ng Pylon M10 at isang makinis na makinis na pamalo na may kapal ng 10 mm. Dalawang solid pavers na may sukat ng humigit-kumulang 50x80 mm ang makapal hanggang 20 mm ay kinakailangan din. Sa bawat bar sa gitna at may indent na 20 mm mula sa itaas na gilid, 10 mm ang dapat gawin.

Artikulo sa Paksa: Paano Magtipun-tipon ng Sofa mula sa mga pallets gamit ang iyong sariling mga kamay?

Ang isang nut-tupa ay pinalamig sa bar, pagkatapos ay isang malawak na pinggan at dalawang bar, muli ang washer at nut. Sa pagitan ng mga stroke, maaari mong salansan ang hugis-parihaba paggiling bato, ngunit ito ay mas mahusay na gumawa ng ilang mga palitan grinding bar.

Bilang batayan para sa kanila, kumuha ng isang light aluminyo profile na may flat bahagi ng lapad ng 40-50 mm. Maaari itong maging isang profile na hugis-parihaba na tubo o mga segment ng isang lumang profile ng karitan.

Ang flat bahagi ng whirlpool at degreased, ang "sandali" namin stick sa ito ang mga piraso ng liha ng iba't ibang butil grain mula 400 hanggang 1200 grit. Pumili ng isang liha sa isang batayan ng tissue, at sa isa sa mga bar kola ang suede leather strip upang i-edit ang mga blades ng abrasive paste.

Paano ituro nang tama.

Para sa tamang pagputol, gumawa ng ilang mga template mula sa plywood na may 14-20 anggulo? Para sa pagputol at 30-37? Para sa pagpuputol ng mga gilid, ang eksaktong anggulo ay depende sa grado ng bakal. Ayusin ang talim kahilera sa gilid ng kasintahan at pindutin ito sa isang bar. Ayusin ang anggulo sa pagitan ng mga eroplano ng paggiling pad at ang ikiling ng talahanayan.

Simulan ang pagputol ng isang malaking (P400) bar, kung ang gilid ay walang tamang anggulo. Kung ang strip ng paglapag ay tumagal ng hugis ng isang tuwid na strip na walang pakialam at alon. Bawasan ang graininess at pumunta sa magkabilang panig ng talim muna sa pamamagitan ng P800 Brancom, at pagkatapos ay P1000 o P1200. Kapag ang pagputol ng mga blades, hawakan ang bru na may kaunting pagsisikap sa parehong direksyon.

Pagkatapos ng hasa ang talim kailangan mong ayusin ang "katad" bar, na sanhi ng isang maliit na halaga ng goe paste. Kung ang mga blades ay na-edit, ang nagtatrabaho paggalaw ay ipinadala lamang patungo sa gilid (sa sarili nito), ngunit hindi laban dito. At, sa wakas, isang maliit na payo: Kung patalasin mo ang mga kutsilyo na may pinakintab na blades at ukit, tingnan ang mga ito sa pagpipinta ng scotch, upang ang lamutak na nakasasakit ay umalis sa mga gasgas. Gayundin hindi ito mapipigilan ang ibabaw ng kasintahan vinyl self-tech.