Le haut fourneau est conçu pour sentir la fonte de fonte.

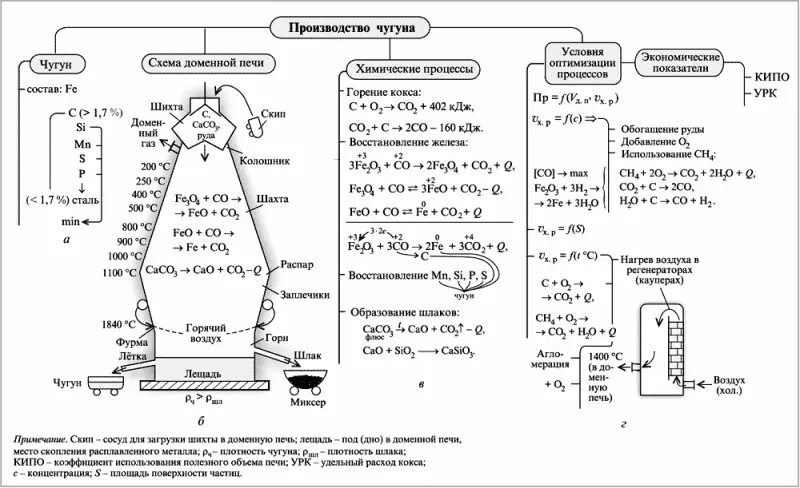

Diagramme de processus de domaine.

L'essence de ce processus est que le four est restauré par des oxydes de fer, qui se trouvent dans le matériau source - minerai, produits de combustion de carburant - hydrogène, oxyde de carbone et carbone solide. Le dispositif de fourreau de type de type arbre n'est pas une grande grande complexité. Il consiste en plusieurs détails.

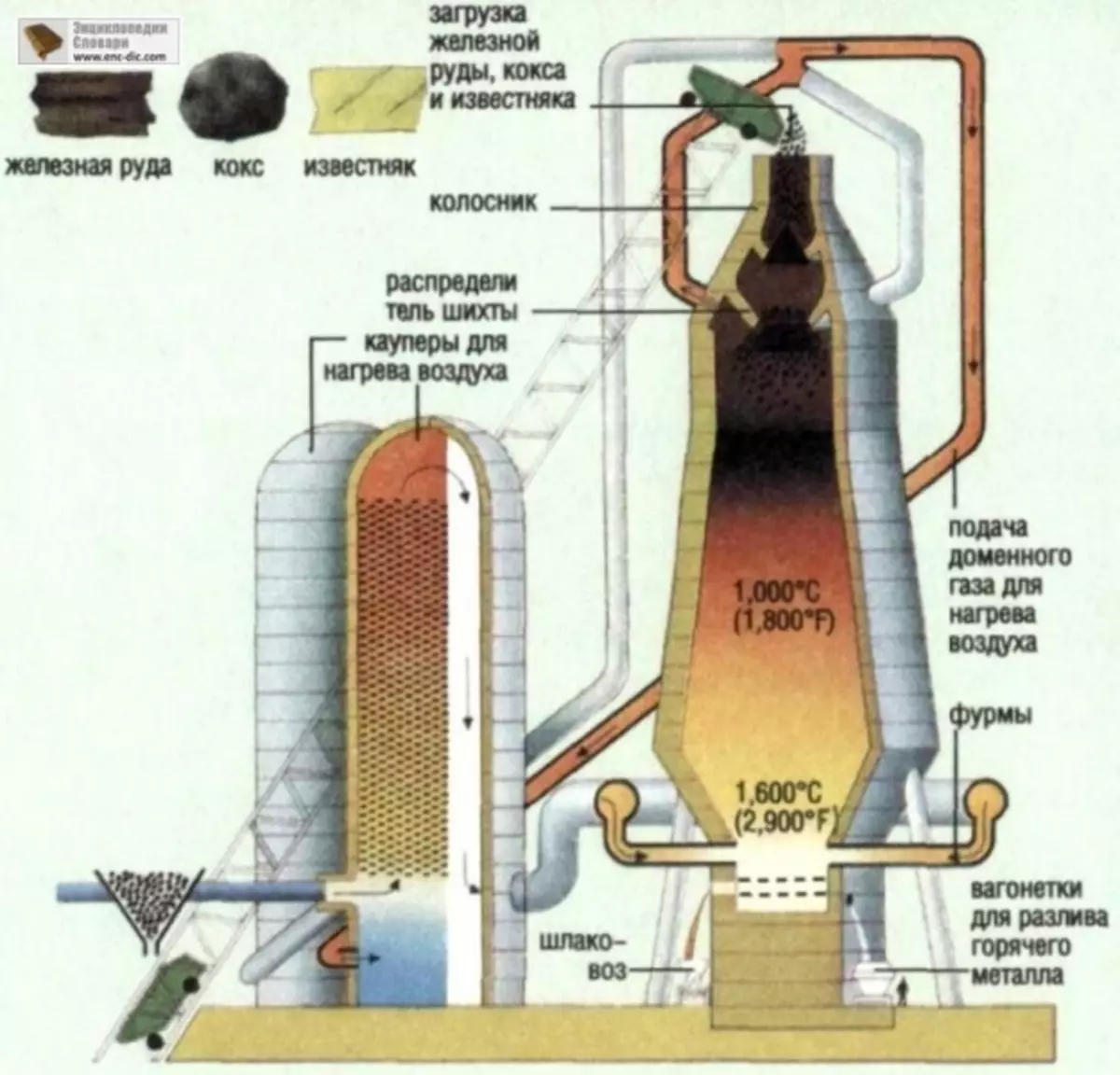

Conception du four

La partie supérieure du haut fourneau est appelée cousseur. Il est équipé d'alimentations à gaz servant à éliminer une gase cozher. Ceci est chargé de matières premières à travers un appareil de chute spécial.Sous la colristery, il y a une mine ayant un cône tronqué, en développant le livre. Ce formulaire permet de simplifier le processus de réception des matières premières de Pokrovnik. Dans la mine, la matière première initiale des oxydes de minerai est restaurée par le fer est préparée de manière particulière.

La partie la plus large du haut fourneau est appelée rake. La race vide de flux et de mineron fond ici, en raison de laquelle le scilet est obtenu.

La partie suivante de la fournaise est un cône tronqué en expansion. Il s'appelle Paders. Dans cette conception, la formation de la scories se termine, laissant un flux et du carburant solide.

La combustion du carburant reçu d'en haut se produit dans la montagne. Il sert également à accumuler de la fonte et des scories, qui sont en état liquide.

Pour brûler le carburant, l'air chaud est nécessaire. Il entre dans le four des radiateurs d'air à travers un conduit annulaire, en passant par les tunts. Le fond de la montagne, qui est le nom de la luxuriante, est situé sur une base massive du béton armé. Le laitier et le fonte sont accumulés ici. À la fin du processus de fusion, de fonte et de laitier sont disponibles sur des gouttières spéciaux à travers les pilotes destinés à cela, dans les seaux.

Le principe du haut fourneau

Schéma de four dominal.

La conception du haut fourneau est agencée de manière à ce que le mélange entre dans la bol à travers un dispositif de chute, fabriqué sous la forme d'un petit cône situé au sommet. Ensuite, dans le bol, tombant sur un grand cône lors de la suppression, la charge entre dans le four. Un tel système n'autorise pas l'essence du haut fourneau de pénétrer dans l'environnement. Après chargement, un petit cône et un entonnoir pour recevoir des matières premières tournent à un angle, à plusieurs 60 degrés. Cela est nécessaire pour que le mélange soit distribué uniformément.

Article sur le sujet: Réparation dans la salle de bain combinée avec WC: Photo Instruction

Le four métallurgique continue de fonctionner, le mélange est fondu et descend plus loin, libérant la place pour de nouvelles portions de matières premières. Le volume utile du domaine doit toujours être complètement rempli. Le four de domaine moderne peut avoir un volume utile de 2000 à 50 000 m³. Sa hauteur peut atteindre 35 m, ce qui est presque trois fois plus de son diamètre. Un tel design est inventé hors de l'échec: le principe du haut fourneau est basé sur le mouvement des matériaux et des gaz vers l'autre, ce qui permet d'augmenter l'utilisation de la chaleur à 85%.

Horn et LaShech sont effectués à partir d'une brique qui a une grande quantité d'alumine ou de blocs de carbone. Ils sont situés à l'intérieur du boîtier en acier et sont constamment en cours de fonctionnement sont refroidis avec de l'eau dans deux systèmes d'eau des réfrigérateurs d'un design spécial. Et lorsque le premier système fonctionne, le second à ce moment est dans la réserve. Les déménageurs, l'arbre et le râteau sont fabriqués de briques vêtues.

Pischarik est décoré avec des assiettes en acier, une cavité à l'intérieur qui sont complètement remplies de shamure et du dôme de la fourreau - poêles de la fonte.

Éléments de four de domaine supplémentaires

Diagramme de périphérique de four de domaine.

En cours de travail, nécessite des dispositifs et des mécanismes auxiliaires offrant une fonte de fonte de haute qualité. Nous sommes nécessaires sont des dispositifs de levage et de chargement des matières premières dans le four.

Le four de domaine nécessite un service permanent, en particulier lorsque le slag et la fonte sont libérés. Pour cela, la fonderie équipée de grues de pont sont adaptées. Chauffage à l'air pour le fonctionnement de la fournaise, une température élevée de la fonte avec une plus petite quantité d'air fournit des appareils d'air. Par exemple, dans un four avec un volume utile de 2000 m³, de tels équipements doivent être soumis par minute de 3 800 m³ d'air, dont la température est de 1200 degrés. Les couples formés en raison du flux d'air dans le chauffe-air doivent être constamment mouillés. La valeur de cet indicateur est ajustée à l'aide d'un système automatique.

L'air comprimé, nécessaire pour brûler du carburant, entre le four grâce aux gonflants. Sa pression sur le covoir dans les fours modernes atteint 25 MPa. La purification du gaz cozérienne se produit au moyen d'un purificateur de gaz.

Quel est le processus de domaine

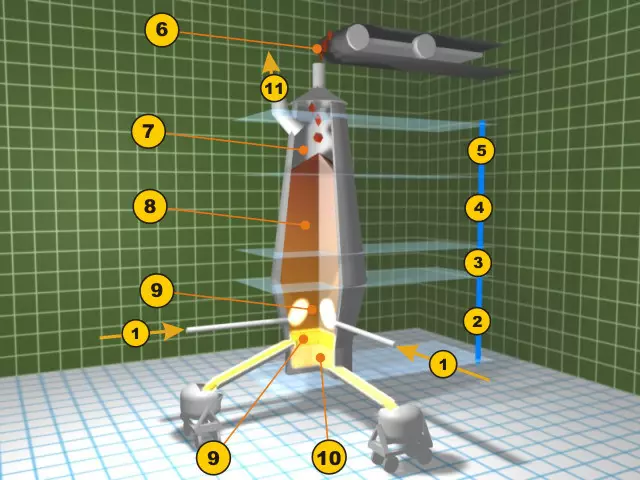

Dispositif de four de domaine: 1. Souffle chaud.2. Zone de fusion (pavé et corne) .3. Zone de récupération Feo (Rake) .4. Zone de récupération Fe2O3 (mine) .5. Zone de préchauffage (rangée) .6. Chargement de matériaux de minerai de fer, calcaire et coke.7. Domaine Gaza.8. Toujours de matériaux de minerai de fer, calcaire et coke.9. Numéro Slag.10. Problème de la fonte liquide.11. Collecter les gaz de déchets.

Article sur le sujet: Les pistes de grès le font vous-même

Pour la fonderie réussie de la fonte dans le haut fourneau, les points forts doivent toujours être observés. Premièrement, la température pendant les fours et la chaleur doit assurer l'écoulement des réactions requises au bon endroit et à un moment donné. Cela se produit en raison du mouvement vers l'autre deux ruisseaux. Le gaz de la combustion de carburant augmente du bas vers le haut et le mélange, la chaleur chauffée de gaz, descend de haut en bas. Deuxièmement, le logement ne doit être formé que si la restauration du fer et les impuretés nécessaires du minerai se termineront. Il est important de choisir correctement le ravitaillement en carbone avec le fonte. Ceci est nécessaire pour que le laitier scintille prématurément le minerai, ce qui entraînera ultérieurement une modification de la composition de la fonte et peut entraîner une défaillance dans le processus de fusion.

Le début de ce processus est la combustion du carburant. Lors de l'interaction avec de l'oxygène, du gaz naturel et de la coke de carbone, formant une libération de chaleur importante.

C + O2 = CO2 + Q; CH4 + 2O2 = CO2 + 2H2O + Q

L'interaction des produits de combustion avec de la coke conformément aux réactions se produit:

CO2 + C = 2CO - Q; H2O + C = CO + H2 - Q

Dans ce mélange, le monoxyde de carbone est le principal agent de réducteur de fer des oxydes de fer. Pour augmenter la performance du four, l'air entrant dans le four est humidifié, en raison de laquelle la quantité d'agent réducteur augmente. Lors du levage de la gase, la température est suffisamment haute, chauffant le mélange. Ils sont eux-mêmes refroidis à environ 300 à 400 degrés. Le mélange se déplace pour rencontrer le gaz. Lorsque la température atteint environ 570 ° C, les oxydes de fer sont restaurés. Ce processus consiste en plusieurs étapes consécutives selon le schéma: Fe2O3 -> FE3O4 -> FEO -> FE.

Ces réactions chimiques déterminent la température. La restauration de l'oxyde de fer se produit avec du carbone solide (réduction directe), de l'hydrogène et de l'oxyde de carbone (récupération indirecte). Dans le premier cas, le processus est effectué dans la zone de distribution s'il existe des températures élevées conformément à la réaction: Feo + C = Fe + coh-Q.

Dans le second cas, avec une réduction indirecte, la réaction se produit à une température inférieure au sommet de la fournaise: 3FE2O3 + CO = 2FE3O4 + CO2 + Q; FE3O4 + CO = 3FE O + CO2 - Q; Fe O + CO = Fe + CO2 + Q.

Article sur le sujet: Comment couper une maison de journal à patte?

Formation de Shag

À la température requise du fer, réduite du minerai, certaines réactions dissout du carbone. En raison de cela, il y a une diminution du point de fusion et le fer est fondu à une température d'environ 1300 ° C. L'alliage résultant, en contact avec le coke, est saturé de tels éléments que le silicium, le phosphore, le carbone, le manganèse, récupéré du minerai. La saturation du soufre se produit à une température de 1200 degrés de Coke. Au bas de la fournaise lors de la fusion de flux, une roche vide et une race de cendre se forment un slagin contenant dans la composition des oxydes des mêmes éléments que l'alliage. La composition du laitier, ainsi que la fonte, est déterminée par la composition du mélange initial. En raison du fait que la scorie a une densité plus faible, elle est située à la surface de la fonte.

Le fonte prêt est fabriqué à partir du four à travers le dépliant toutes les 3-4 heures. Le laitier est également produit à travers l'autre pilote après 1-2 heures. Les pilotes sont ouverts au moyen d'un dispositif spécial, puis ils sont fermés avec une composition réfractaire. Le fonte et la scorie se fusionnent dans des seaux et des bols spéciaux. Ensuite, la fonte est envoyée à la boutique - Convertisseur Martenovsky ou Oxygen, - où son traitement ultérieur se produit.

Produits résultant d'un processus de domaine

Le produit le plus important résultant de la fonderie est en fonte, qui sont des types différents - des fonderies et des Almights. Ils ont un contenu différent des composants, selon lesquels leur utilisation ultérieure se produit.

Outre le produit principal lors du tissage, des produits supplémentaires sont obtenus - SLAG, Gaz Cozher et Coszerniki. Slag est utilisé pour faire des matériaux de construction. Par exemple, si elle coulait dans l'eau, un matériau qui a une structure à grain fin est obtenu. Il est ensuite utilisé pour la production de briques, de ciment et d'autres matériaux.

Le gaz palmétique formé lorsque la combustion de carburant est nettoyée par une méthode spéciale de la poussière et des particules de minerai. Il est utilisé comme carburant dans les fours de domaine et les chaudières travaillant sur de l'eau ou un couple. Si vous mélangez un gaz cozérien avec naturel, il peut être utilisé dans les fours à Marten.

Un autre produit de la fusion de domaine est une poussière costémique. Il contient dans sa composition de 40 à 50% du fer et est largement utilisé dans l'agglomération.