Relau letupan direka untuk mencium bau besi.

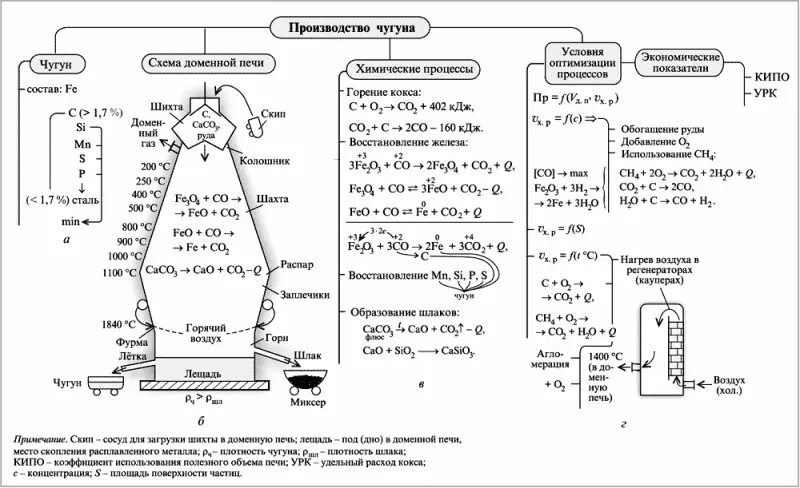

Rajah Proses Domain.

Intipati proses ini adalah bahawa relau dipulihkan oleh oksida besi, yang berada dalam bahan sumber - bijih, produk pembakaran bahan api - hidrogen, oksida karbon dan karbon pepejal. Alat relau letupan jenis aci tidak banyak kerumitan yang hebat. Ia terdiri daripada beberapa butiran.

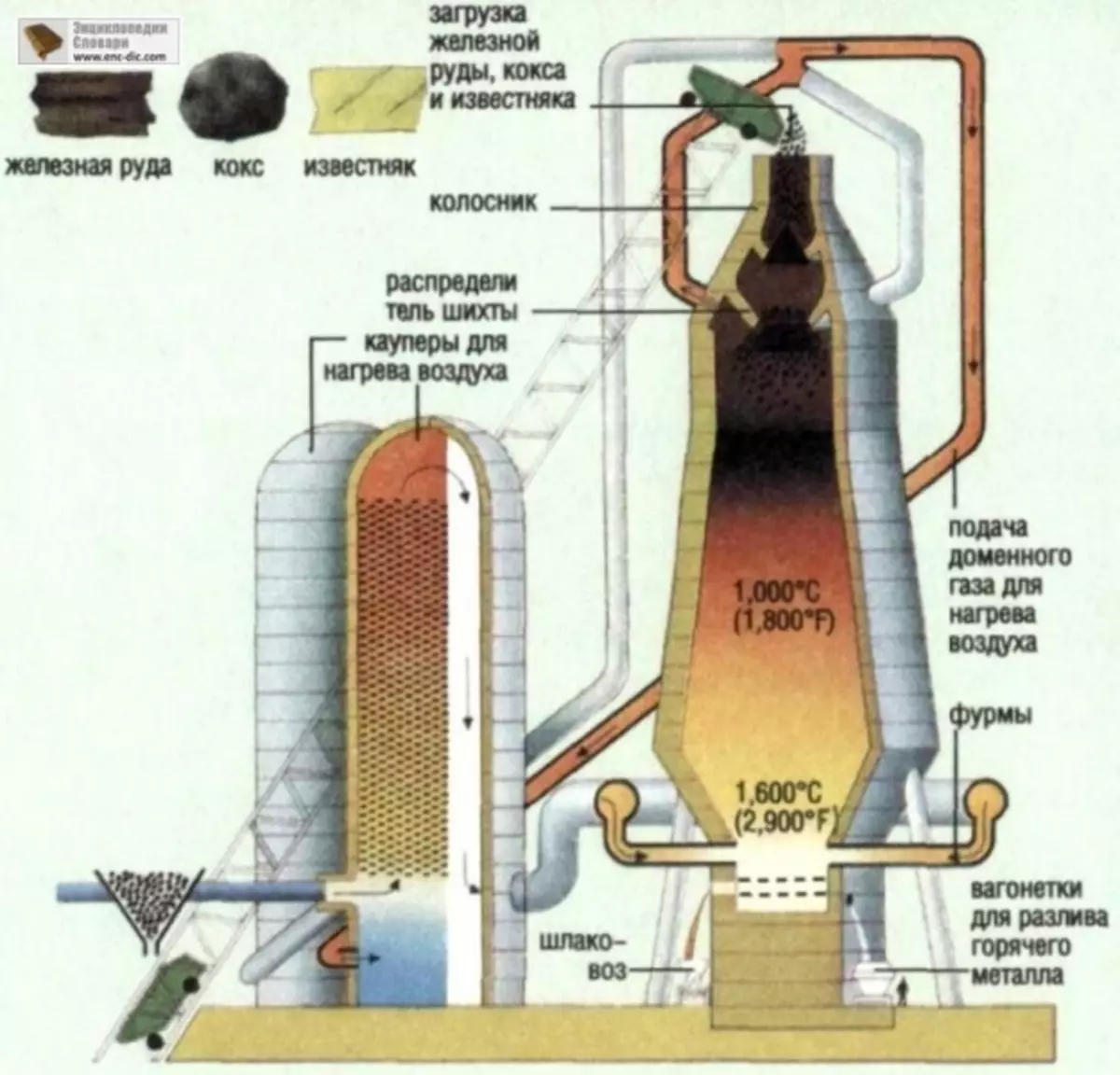

Reka bentuk relau

Bahagian atas relau letupan dipanggil sebuah kereta. Ia dilengkapi dengan pengumpan gas yang berfungsi untuk mengeluarkan Gase yang Cozer. Ini dimuatkan dengan bahan mentah melalui radas yang jatuh khas.Di bawah colristery terdapat sebuah lombong yang mempunyai kerucut yang dipenggal, memperluaskan buku itu. Borang ini memungkinkan untuk memudahkan proses penerimaan bahan mentah dari Pokrovnik. Di dalam lombong, bahan mentah awal dari bijih oksida dipulihkan oleh besi disediakan dengan cara yang istimewa.

Bahagian terluas relau letupan dipanggil meraih. Buah-buahan yang kosong fluks dan bijih cair di sini, kerana sanga itu diperolehi.

Bahagian seterusnya relau adalah kerucut yang dipenggal. Ia dipanggil PADERS. Dalam reka bentuk ini, pembentukan sanga berakhir, meninggalkan beberapa fluks dan bahan api pepejal di dalamnya.

Pembakaran bahan api yang diterima dari atas berlaku di gunung. Ia juga berkhidmat untuk mengumpul besi tuang dan sanga, yang berada dalam keadaan cair.

Untuk membakar bahan api, udara panas diperlukan. Ia memasuki relau dari pemanas udara melalui saluran anulus, melalui tunts. Bahagian bawah gunung, yang merupakan nama yang subur, terletak di atas asas besar dari konkrit bertetulang. Slag dan besi tuang terkumpul di sini. Pada akhir proses peleburan, besi tuang dan sanga boleh didapati di lobi khas di seluruh juruterbang yang dimaksudkan untuk ini, dalam baldi.

Prinsip relau letupan

Skim relau dominal.

Reka bentuk relau letupan disusun sedemikian rupa sehingga campuran memasuki mangkuk melalui alat yang jatuh, dibuat dalam bentuk kon kecil yang terletak di bahagian atas. Seterusnya, dari mangkuk, jatuh ke kerucut besar apabila memadamkannya, caj memasuki oven. Sistem sedemikian tidak membenarkan gas dari relau letupan untuk menembusi alam sekitar. Selepas memuatkan, sebuah kon kecil dan corong untuk menerima bahan mentah berputar pada sudut, pelbagai 60 darjah. Ini perlu supaya campuran itu diedarkan secara seragam.

Artikel mengenai topik: Pembaikan di bilik mandi yang digabungkan dengan tandas: Arahan foto

Ketuhar metalurgi terus berfungsi, campuran dicairkan dan turun ke bawah, membebaskan tempat untuk bahagian-bahagian bahan mentah yang baru. Jumlah yang berguna domain harus selalu diisi sepenuhnya. Relau domain moden boleh mempunyai jumlah yang berguna dari tahun 2000 hingga 50,000 m². Ketinggiannya boleh mencapai 35 m, yang hampir tiga kali lebih banyak diameternya. Reka bentuk sedemikian dicipta daripada kegagalan: prinsip relau letupan adalah berdasarkan pergerakan bahan dan gas ke arah satu sama lain, yang membolehkan untuk meningkatkan penggunaan haba kepada 85%.

Tanduk dan Leshech dilakukan dari batu bata yang mempunyai sejumlah besar alumina atau blok karbon. Mereka terletak di dalam selongsong keluli dan sentiasa dalam proses operasi disejukkan dengan air yang datang dalam dua sistem air dari peti sejuk reka bentuk khas. Dan apabila sistem pertama berfungsi, yang kedua pada masa ini berada di rizab. Penggerak, aci dan rake diperbuat daripada batu bata yang tersembunyi.

Pischarik dihiasi dengan plat keluli, rongga di dalamnya sepenuhnya dipenuhi dengan Shamoth, dan kubah relau - dapur dari besi tuang.

Elemen Relau Domain Tambahan

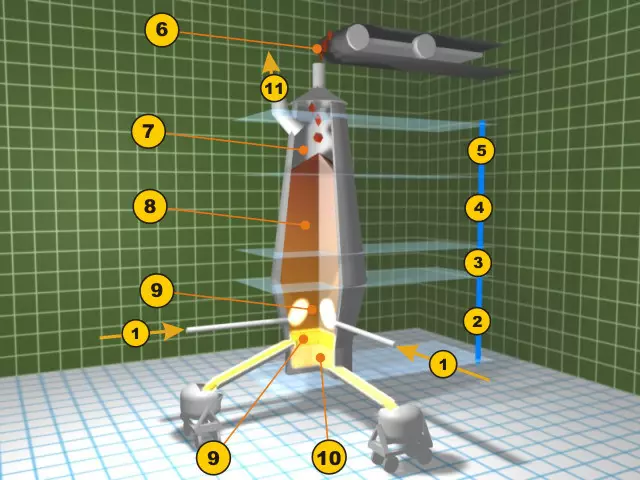

Diagram peranti relau domain.

Dalam proses kerja memerlukan peranti dan mekanisme tambahan yang menyediakan lebur besi yang berkualiti tinggi. Kami perlu adalah peranti untuk mengangkat dan memuatkan bahan mentah bermula ke dalam relau.

Relau domain memerlukan perkhidmatan tetap, terutamanya apabila sanga dan besi tuang dikeluarkan. Untuk ini, faundri, yang dilengkapi dengan kren jambatan disesuaikan. Pemanasan udara untuk operasi relau, suhu tinggi lebur dengan jumlah udara yang lebih kecil menyediakan pemanas udara. Sebagai contoh, dalam relau dengan jumlah yang berguna 2000 m², peralatan tersebut mesti dikemukakan seminit sebanyak 3,800 m² udara, suhu yang 1200 darjah. Pasangan yang terbentuk kerana aliran udara ke dalam pemanas udara harus sentiasa basah. Nilai penunjuk ini diselaraskan menggunakan sistem automatik.

Udara termampat, yang diperlukan untuk membakar bahan api, memasuki oven terima kasih kepada mesin meniup. Tekanannya pada Coster dalam relau moden mencapai 25 MPa. Pembersihan gas yang cozer berlaku dengan cara pembersih gas.

Apakah proses domain itu

Peranti Relau Domain: 1. Panas meniup.2. Zon lebur (paders dan tanduk) .3. Zon Pemulihan FeO (Rake) .4. Zon pemulihan Fe2O3 (saya) .5. Zon preheating (baris) .6. Memuatkan bahan bijih besi, batu kapur dan koke.7. Domain gaza.8. Masih bahan bijih besi, batu kapur dan kok. Isu Slag.10. Isu besi cecair besi.11. Kumpulkan gas buangan.

Artikel mengenai topik: Trek batu pasir melakukannya sendiri

Untuk kejayaan peleburan besi tuang dalam relau letupan, sorotan mesti selalu diperhatikan. Pertama, suhu di seluruh ketuhar dan haba harus memastikan aliran reaksi yang diperlukan di tempat yang betul dan pada masa yang tertentu. Ini berlaku kerana pergerakan ke arah dua lagi sungai. Gas dari pembakaran bahan api naik dari bahagian bawah ke atas, dan campuran, panas yang dipanaskan gas, turun dari atas ke bawah. Kedua, sanga harus dibentuk hanya jika pemulihan besi dan kekotoran yang diperlukan dari bijih akan berakhir. Adalah penting untuk memilih dengan betul memilih pengisian slag dengan besi tuang. Ini adalah perlu supaya sanga itu secara beransur-ansur berslindung dengan bijih, yang kemudiannya akan membawa kepada perubahan dalam komposisi besi tuang dan boleh menyebabkan kegagalan dalam proses peleburan.

Permulaan proses ini adalah pembakaran bahan api. Apabila berinteraksi dengan oksigen, gas asli dan pertempuran koker karbon, membentuk pelepasan haba yang ketara.

C + O2 = CO2 + Q; CH4 + 2O2 = CO2 + 2H2O + Q

Interaksi produk pembakaran dengan Coke mengikut tindak balas berlaku:

CO2 + C = 2CO - Q; H2O + C = CO + H2 - Q

Dalam campuran ini, karbon monoksida adalah agen pengurangan besi utama oksida besi. Untuk meningkatkan prestasi relau, udara yang memasuki relau dibasahkan, kerana jumlah ejen pengurangan meningkat. Apabila mengangkat Gase, suhu yang cukup tinggi, memanaskan campuran. Mereka sendiri disejukkan pada kira-kira 300-400 darjah. Campuran bergerak ke bawah untuk memenuhi gas. Apabila suhu mencapai kira-kira 570 ° C, oksida besi dipulihkan. Proses ini terdiri daripada beberapa peringkat berturut-turut mengikut skim: Fe2O3 -> Fe3O4 -> FEO -> FE.

Reaksi kimia ini menentukan suhu. Pemulihan oksida besi berlaku dengan karbon pepejal (pengurangan langsung), hidrogen dan oksida karbon (pemulihan tidak langsung). Dalam kes pertama, proses itu dijalankan di zon pengunjung jika terdapat suhu yang tinggi mengikut tindak balas: FEO + C = FE + CO - Q.

Dalam kes kedua, dengan pengurangan tidak langsung, tindak balas berlaku pada suhu yang lebih rendah di bahagian atas relau: 3FE2O3 + CO = 2FE3O4 + CO2 + Q; Fe3O4 + CO = 3FE O + CO2 - Q; FE O + CO = FE + CO2 + Q.

Artikel mengenai topik: Bagaimana untuk memotong rumah log di kaki?

Pembentukan shag.

Pada suhu besi yang diperlukan, dikurangkan dari bijih, dengan tindak balas tertentu larut karbon. Oleh kerana ini, terdapat penurunan dalam titik lebur, dan besi dicairkan pada suhu kira-kira 1300 ° C. Aloi yang dihasilkan, bersentuhan dengan Coke, tepu dengan unsur-unsur seperti silikon, fosforus, karbon, mangan, pulih dari bijih. Ketepuan sulfur berlaku pada suhu 1200 darjah dari Coke. Di bahagian bawah relau apabila fluks fluks, batu kosong dan baka abu terbentuk dalam sanga yang mengandungi dalam komposisi oksida unsur yang sama seperti aloi. Komposisi sanga, serta besi tuang, ditentukan oleh komposisi campuran awal. Oleh kerana fakta bahawa sanga mempunyai kepadatan yang lebih kecil, ia terletak di permukaan besi tuang.

Sedia besi siap dihasilkan dari relau melalui risalah setiap 3-4 jam. Slag juga dihasilkan melalui juruterbang lain selepas 1-2 jam. Juruterbang dibuka dengan cara peranti khas, dan kemudian mereka ditutup dengan komposisi refraktori. Cast besi dan sanga menggabungkan dalam baldi dan mangkuk khas. Seterusnya, besi tuang dihantar ke kedai - Martenovsky atau penukar oksigen, - di mana pemprosesannya selanjutnya berlaku.

Produk yang terhasil daripada proses domain

Produk yang paling penting yang terhasil daripada peleburan adalah besi tuang, yang merupakan jenis yang berbeza - Foundries dan Almights. Mereka mempunyai kandungan yang berbeza dari komponen, bergantung pada penggunaannya yang selanjutnya berlaku.

Bersama dengan produk utama apabila tenunan, produk tambahan diperoleh - sanga, gas cozer dan debu coszerniki. Slag digunakan untuk membuat bahan binaan. Sebagai contoh, jika ia mencurahkan ke dalam air, bahan yang mempunyai struktur halus diperolehi. Ia kemudiannya digunakan untuk pengeluaran batu bata, simen dan bahan lain.

Gas palcetik yang terbentuk apabila pembakaran bahan api dibersihkan dengan kaedah khas dari debu dan zarah bijih. Ia digunakan sebagai bahan api dalam relau domain dan dandang yang bekerja di atas air atau pasangan. Jika anda mencampur gas yang cozer dengan semula jadi, maka ia boleh digunakan dalam Tungku Marten.

Satu lagi produk peleburan domain adalah debu kosemik. Ia mengandungi dalam komposisinya dari 40 hingga 50% besi dan digunakan secara meluas dalam aglomerasi.